- Aktuelle Seite:

- Startseite

PraxisReport

| Branche: | Fahrzeugbau |

| Material: | Stahl |

| Schweißprozesse: | MAG-Schweißen |

| Schlagworte: | Xnet, MAG-Schweißen, Taurus, Nutzfahrzeuge, LKW-Achse, Pendelachse, Xbutton, |

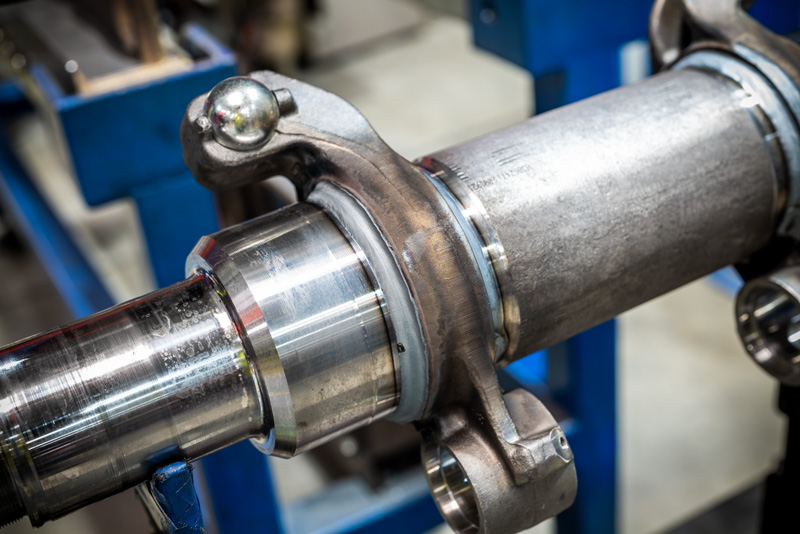

Fahrwerksachsen mit tonnenweisen Achslasten stellen hohe Anforderungen an die Qualitätssicherheit.

Die Ausgangslage:

Eine Null-Fehler-Strategie hat sich das Unternehmen SAF-Holland auf die Fahne geschrieben. Für Schweißprozesse bedeutet diese Strategie, dass jede Schweißnaht mit den korrekten und vorgegebenen Schweißparametern hergestellt wurde – und zwar durchweg. Bei automatisierten und robotergesteuerten Prozessen ist so etwas leicht nachzuweisen, da diese Parameter automatisch kontinuierlich überwacht werden. Schwieriger ist das beim manuellen Schweißen. Hier kommt das Schweißmanagementsystem ewm Xnet ins Spiel.

Eine Null-Fehler-Strategie hat sich das Unternehmen SAF-Holland auf die Fahne geschrieben. Für Schweißprozesse bedeutet diese Strategie, dass jede Schweißnaht mit den korrekten und vorgegebenen Schweißparametern hergestellt wurde – und zwar durchweg. Bei automatisierten und robotergesteuerten Prozessen ist so etwas leicht nachzuweisen, da diese Parameter automatisch kontinuierlich überwacht werden. Schwieriger ist das beim manuellen Schweißen. Hier kommt das Schweißmanagementsystem ewm Xnet ins Spiel.

Die Lösung:

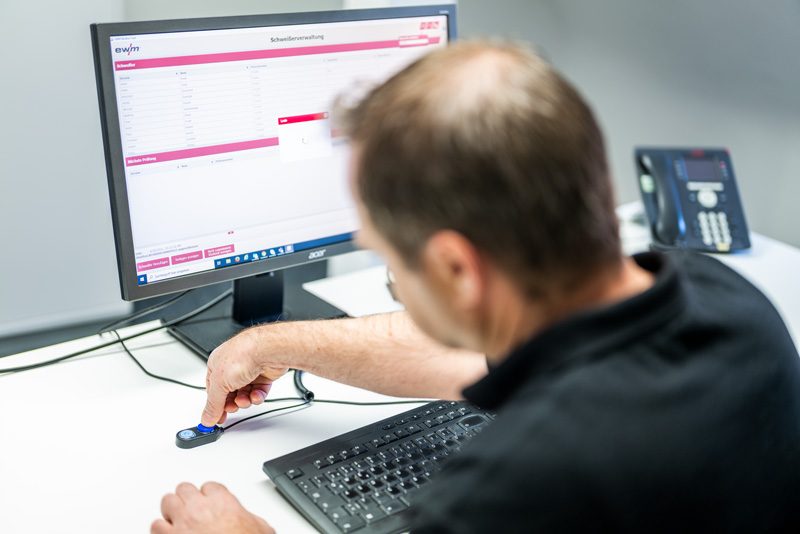

ewm Xnet zeichnet während des manuellen Schweißens sämtliche Schweißparameter kontinuierlich auf und speichert sie ab. So können sie jederzeit abgerufen und überprüft werden. Sind die Schweißparameter innerhalb vorgegebener Toleranzen, entspricht damit auch das Schweißergebnis der geforderten Qualität. Um eine eineindeutige Zuordnung zwischen den Schweißparametern und dem Bauteil zu schaffen, erhält jedes einzelne Bauteil bei SAF-Holland per Nadelprägung eine individuelle Seriennummer sowie einen QR-Code. Anhand dieser Beschriftung ist das Bauteil eindeutig definiert und sämtliche Parameter können ihm zugeordnet werden.

ewm Xnet zeichnet während des manuellen Schweißens sämtliche Schweißparameter kontinuierlich auf und speichert sie ab. So können sie jederzeit abgerufen und überprüft werden. Sind die Schweißparameter innerhalb vorgegebener Toleranzen, entspricht damit auch das Schweißergebnis der geforderten Qualität. Um eine eineindeutige Zuordnung zwischen den Schweißparametern und dem Bauteil zu schaffen, erhält jedes einzelne Bauteil bei SAF-Holland per Nadelprägung eine individuelle Seriennummer sowie einen QR-Code. Anhand dieser Beschriftung ist das Bauteil eindeutig definiert und sämtliche Parameter können ihm zugeordnet werden.

Der Erfolg:

Für die Schweißer vereinfacht sich die Arbeit deutlich – und gleichzeitig ist die Fehlerquelle, mit falschen Parametern zu schweißen, eliminiert. Vor dem Schweißen scannt der Schweißer die Seriennummer des Bauteils. Anschließend hält er seinen Xbutton vor das Schweißgerät. Der Xbutton ist ein RFID-Chip, in dem die Schweißaufsicht im Vorfeld die entsprechenden Parameter und Toleranzen einstellt. Die Zuordnung zwischen dem Bauteil und den Schweißparametern auf dem Xbutton vermeidet Einstellungsfehler, da der Schweißer nur auf die voreingestellten Parameter zugreifen kann. Ein wesentlicher Beitrag zur Null-Fehler-Strategie.

Für die Schweißer vereinfacht sich die Arbeit deutlich – und gleichzeitig ist die Fehlerquelle, mit falschen Parametern zu schweißen, eliminiert. Vor dem Schweißen scannt der Schweißer die Seriennummer des Bauteils. Anschließend hält er seinen Xbutton vor das Schweißgerät. Der Xbutton ist ein RFID-Chip, in dem die Schweißaufsicht im Vorfeld die entsprechenden Parameter und Toleranzen einstellt. Die Zuordnung zwischen dem Bauteil und den Schweißparametern auf dem Xbutton vermeidet Einstellungsfehler, da der Schweißer nur auf die voreingestellten Parameter zugreifen kann. Ein wesentlicher Beitrag zur Null-Fehler-Strategie.