- Aktuelle Seite:

-

Startseite

- Referenzen

PraxisReport

| Branche: | Rohrleitungsbau |

| Material: | Nickel-Basis-Legierung |

| Schweißprozesse: | MAG-Heißdraht |

| Schlagworte: | MAG-Schweißen, Phoenix, tigSpeed, Auftragsschweißen, Nickel-Basis, Heißdraht, mechanisiert, |

Auftragschweißen mit bis zu 13,8 kg Abschmelzleistung

Die Ausgangslage:

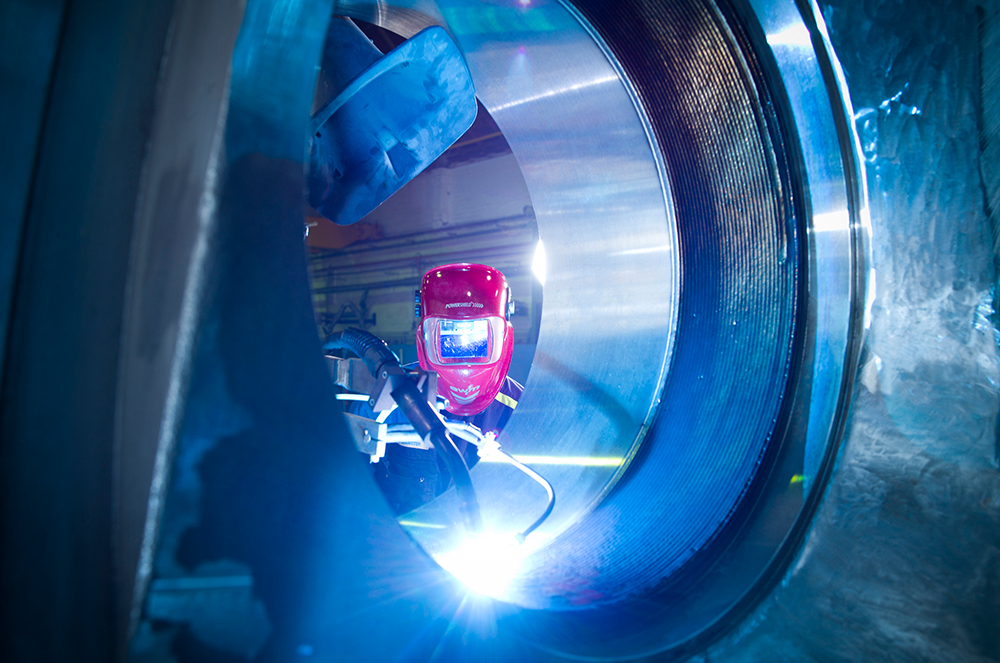

NBA 625 ist eine Nickel-Basis-Legierung mit einer sehr guten Korrosionsbeständigkeit – allerdings nur, solange ihre technologische Zusammensetzung erhalten bleibt. Speziell der Eisengehalt kann die Materialeigenschaft beeinträchtigen. Folglich ist es ein schwieriges Unterfangen, per thermischem Verfahren eine NBA 625-Schicht auf einen kohlenstoffhaltigen Stahl aufzutragen, ohne eine große Vermischung der unterschiedlichen Werkstoffe zu erhalten und die Reinheit der Auftragsschicht beizubehalten. Diese Schichten wurden in großen Teilen mechanisiert geschweißt, entweder per MAG-Verfahren und einer Abschmelzleistung von 5 Kilogramm pro Stunde oder mit WIG und einer Abschmelzleistung von 2,5 Kilogramm pro Stunde.

NBA 625 ist eine Nickel-Basis-Legierung mit einer sehr guten Korrosionsbeständigkeit – allerdings nur, solange ihre technologische Zusammensetzung erhalten bleibt. Speziell der Eisengehalt kann die Materialeigenschaft beeinträchtigen. Folglich ist es ein schwieriges Unterfangen, per thermischem Verfahren eine NBA 625-Schicht auf einen kohlenstoffhaltigen Stahl aufzutragen, ohne eine große Vermischung der unterschiedlichen Werkstoffe zu erhalten und die Reinheit der Auftragsschicht beizubehalten. Diese Schichten wurden in großen Teilen mechanisiert geschweißt, entweder per MAG-Verfahren und einer Abschmelzleistung von 5 Kilogramm pro Stunde oder mit WIG und einer Abschmelzleistung von 2,5 Kilogramm pro Stunde.

Die Lösung:

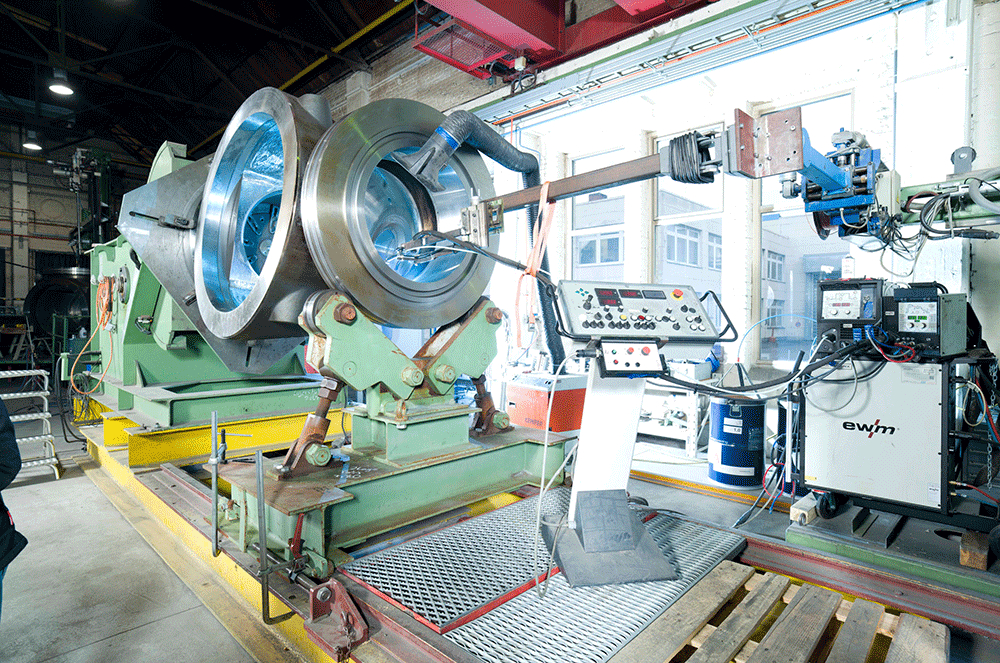

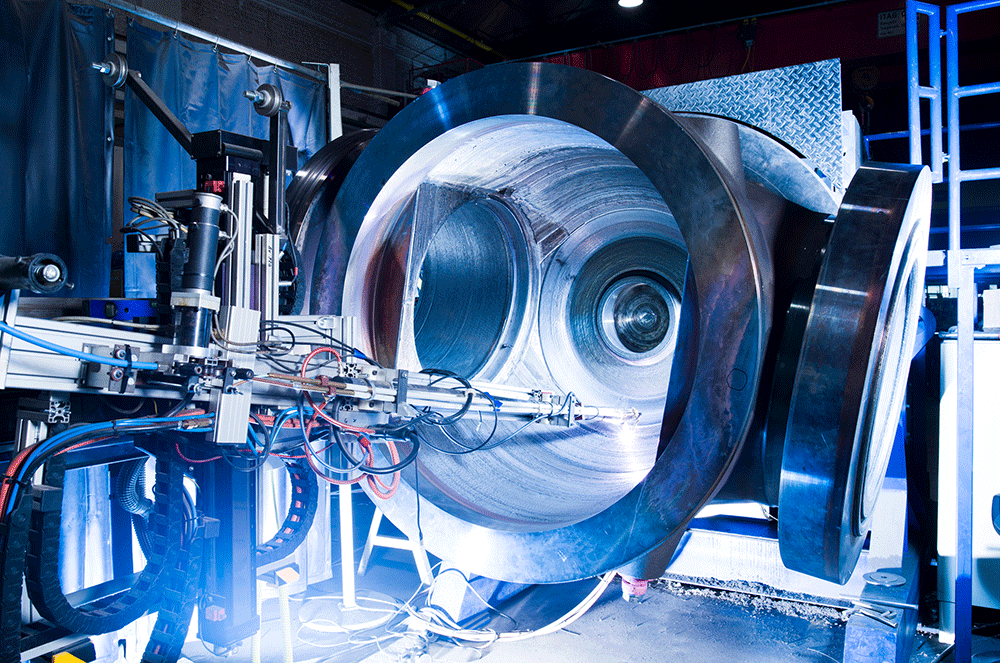

Ziel ist es, möglichst hohe Abschmelzleistungen bei gleichzeitig geringer Aufmischung zu erreichen. Auch wenn es selbst den Anwendungstechnikern von EWM zunächst komisch erschien, wurde das MAG-Schweißen bei ITAG mit einer zusätzlichen Drahtförderung mithilfe des Heißdrahtvorschubgeräts tigSpeed kombiniert. Die Überlegung dahinter war es, mehr Lichtbogenenergie in den Zusatzwerkstoff zu bringen. So wurde weniger Grundmaterial aufgeschmolzen, was der Reinheit der Auftragsschicht förderlich ist. Auf diese Weise konnte die Förderleistung und damit die Abschmelzleistung auf einen Schlag verdoppelt werden.

Ziel ist es, möglichst hohe Abschmelzleistungen bei gleichzeitig geringer Aufmischung zu erreichen. Auch wenn es selbst den Anwendungstechnikern von EWM zunächst komisch erschien, wurde das MAG-Schweißen bei ITAG mit einer zusätzlichen Drahtförderung mithilfe des Heißdrahtvorschubgeräts tigSpeed kombiniert. Die Überlegung dahinter war es, mehr Lichtbogenenergie in den Zusatzwerkstoff zu bringen. So wurde weniger Grundmaterial aufgeschmolzen, was der Reinheit der Auftragsschicht förderlich ist. Auf diese Weise konnte die Förderleistung und damit die Abschmelzleistung auf einen Schlag verdoppelt werden.

Der Erfolg:

Abschmelzleistungen von bis zu 13,8 kg in der Stunde sind mehr als doppelt so viel wie beim MAG-Schweißen und viermal so viel wie beim WIG-Heißdrahtschweißen. Zudem weisen die dicht an dicht liegenden Schweißraupen dank der extrem hohen Konstanz in der Drahtförderung und in den Schweißparametern nur eine sehr geringe Welligkeit (unter 0,5 Millimeter) auf. So müssen die Schweißungen der Auftragsschicht nur etwa 1 Millimeter höher ausgeführt werden als das spätere Sollmaß, das durch Zerspanung erreicht wird. Auf die Weise kann ITAG neben der Zeitersparnis eine große Menge des teuren Materials einsparen.

Abschmelzleistungen von bis zu 13,8 kg in der Stunde sind mehr als doppelt so viel wie beim MAG-Schweißen und viermal so viel wie beim WIG-Heißdrahtschweißen. Zudem weisen die dicht an dicht liegenden Schweißraupen dank der extrem hohen Konstanz in der Drahtförderung und in den Schweißparametern nur eine sehr geringe Welligkeit (unter 0,5 Millimeter) auf. So müssen die Schweißungen der Auftragsschicht nur etwa 1 Millimeter höher ausgeführt werden als das spätere Sollmaß, das durch Zerspanung erreicht wird. Auf die Weise kann ITAG neben der Zeitersparnis eine große Menge des teuren Materials einsparen.