- Aktuelle Seite:

-

Startseite

- Referenzen

Array

(

[0] => stdClass Object

(

[id] => 38

[catid] => 57

[name] => Stadler Winterthur AG

[alias] => stadler-winterthur-ag

[customer] => Stadler Winterthur AG

[customer_logo] => images/referenzen/logos_schienen/stadler_blue_rgb_png.png

[titelbild] => images/referenzen/sliderbilder/stadler_L211977_web.jpg

[sectorId] => COM_EWMREFERENCE_SCHIENENBAU

[materialId] => ["COM_EWMREFERENCE_STAHL"]

[processId] => ["COM_EWMREFERENCE_MIG_MAG","COM_EWMREFERENCE_WIG_SCHWEISSEN"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

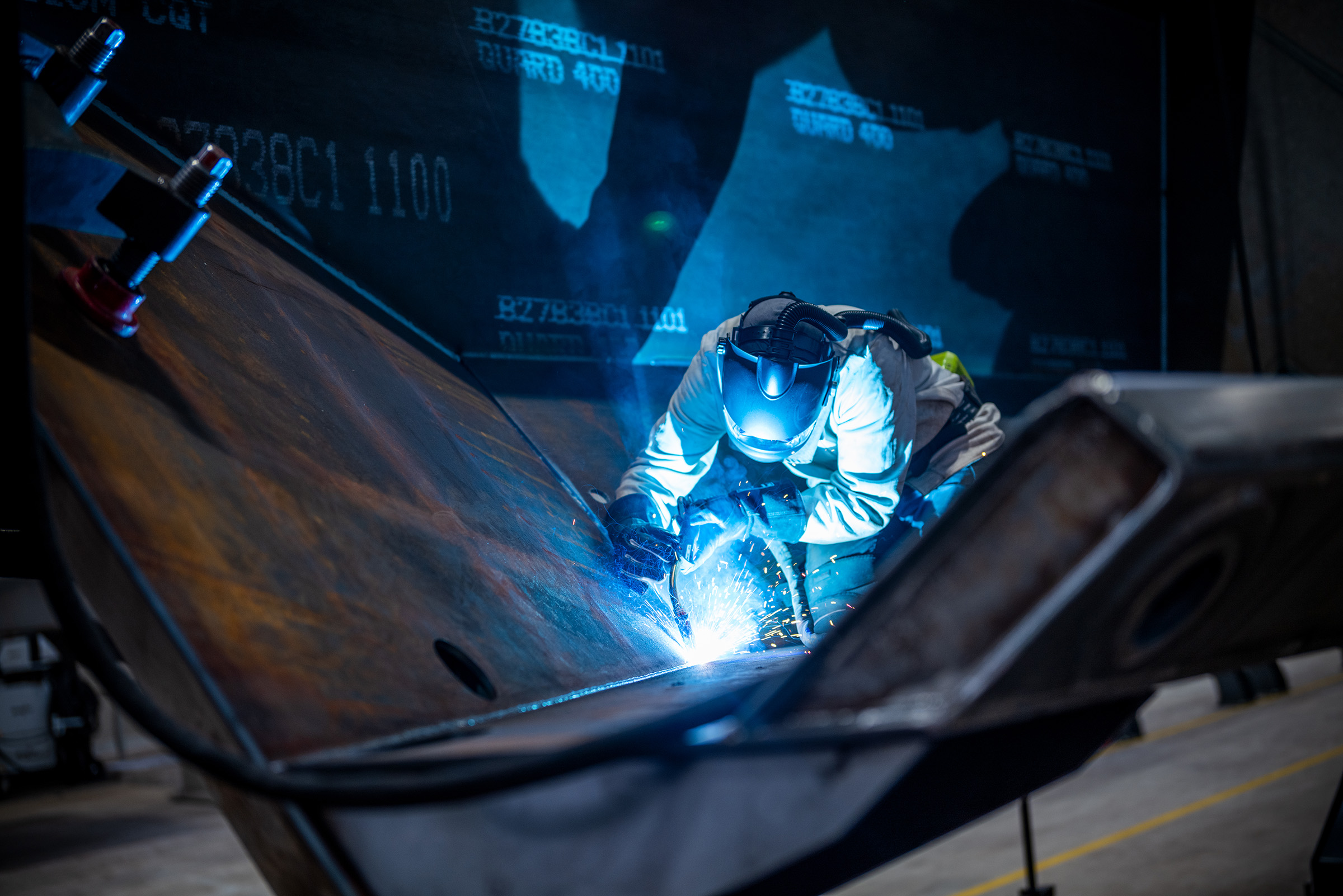

[benefit_headline] => Wie Stadler in Winterthur mit EWM-Technik die Produktion von Drehgestellen optimiert

[benefit_subtext] => Bahnbrechende Effizienz bei der Herstellung von Schienenfahrzeugen – Stadler Rail stellt hohe Anforderungen an den Schweißprozess in der Produktion.

Bei der Fertigung von Drehgestellen kommt es dabei nicht nur auf Wirtschaftlichkeit und Prozesssicherheit an, sondern vor allem auch auf Präzision und hohe Schweißnahtgüte.

EWM meistert diese Herausforderungen mit Schweißgeräten, die durch intuitive Bedienung, digitale Schnittstellen und zuverlässige Leistung im täglichen Schichteinsatz überzeugen.

[teaser] => Bahnbrechende Effizienz bei der Herstellung von Schienenfahrzeugen – Stadler Rail stellt hohe Anforderungen an den Schweißprozess in der Produktion.

Bei der Fertigung von Drehgestellen kommt es dabei nicht nur auf Wirtschaftlichkeit und Prozesssicherheit an, sondern vor allem auch auf Präzision und hohe Schweißnahtgüte.

EWM meistert diese Herausforderungen mit Schweißgeräten, die durch intuitive Bedienung, digitale Schnittstellen und zuverlässige Leistung im täglichen Schichteinsatz überzeugen.

[casestudy_status] => Die Stadler Winterthur AG ist das Kompetenzzentrum für Drehgestelle innerhalb der Stadler Rail Group. Bei ihr stehen Präzision, Wirtschaftlichkeit und Prozesssicherheit im Mittelpunkt. Die Fertigung der komplexen Baugruppen erfolgt im Zwei-Schicht-Betrieb mit über 120 Schweißern und einem hohen Automatisierungsgrad. Neben der geforderten Schweißnahtgüte und Reproduzierbarkeit wachsen auch die Anforderungen an ein digitales Schweißdatenmanagement. Um die Qualität dauerhaft zu sichern und Prozesse zu vereinheitlichen, entschied sich Stadler, auf EWM-Schweißgeräte umzustellen und nur noch Maschinen eines Herstellers einzusetzen.

[casestudy_solution] => Seit 2024 setzt die Stadler Winterthur AG auf Schweißtechnik von EWM: Im Einsatz sind über 80 Schweißgeräte – darunter die Titan XQ 400 für das MAG-Schweißen und die Tetrix XQ 300 für das WIG-Schweißen. Beide Systeme überzeugen durch ihre intuitive Bedienung, ergonomische Funktionsbrenner mit integriertem Display und robuste Leistungsfähigkeit im Schichtbetrieb. Über das digitale Schweißmanagement-System ewm Xnet werden sämtliche Prozessdaten zentral erfasst, ausgewertet und dokumentiert. So lassen sich Qualität und Effizienz in Echtzeit überwachen und kontinuierlich verbessern.

[casestudy_effectiv] => Die Umstellung auf EWM-Schweißtechnologie verlief reibungslos und wurde von den Mitarbeitenden schnell akzeptiert. Die einfache Handhabung und klare Menüführung erleichtern die Einarbeitung neuer Schweißer und reduzieren die Fehlerquote deutlich. Bestehende Komponenten konnten weiterverwendet werden, was die Integration zusätzlich beschleunigte. Heute profitiert die Stadler Winterthur AG von einer stabileren Produktion, höherer Prozesssicherheit und einer nachhaltigen Steigerung der Fertigungsqualität – ein entscheidender Schritt hin zu einem zukunftssicheren Schweißprozess im Schienenfahrzeugbau.

[documents] => {"doc_name":["PraxisReport DE","PraxisReport EN"],"doc_link":["Stadler_Rail_CH_DE_201025_FIN_02.pdf","Stadler_Rail_CH_EN_201025_FIN_02.pdf"],"description":["PraxisReport DE","PraxisReport EN"]}

[imageslider] => {"image_link":["stadler_L211940_web.jpg","stadler_L211977_web.jpg","stadler_L211987_web.jpg","stadler_L212046_web.jpg","stadler_L212065_web.jpg"],"description":["Bild 1","Bild 2","Bild 3","Bild 4","Bild 5"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 37

[access] => 1

[language] => *

[params] =>

[created] => 2025-12-03 11:06:09

[created_by] => 590

[created_by_alias] =>

[modified] => 2026-01-06 05:58:23

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 5

[hits] => 0

)

[1] => stdClass Object

(

[id] => 37

[catid] => 67

[name] => WAAM3D

[alias] => waam3d

[customer] => WAAM3D

[customer_logo] => images/referenzen/logos_luft/WAAM.png

[titelbild] => images/referenzen/sliderbilder/WAAM_Bild2.png

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => ["COM_EWMREFERENCE_METALL","COM_EWMREFERENCE_STAHL"]

[processId] => ["COM_EWMREFERENCE_WAAM"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

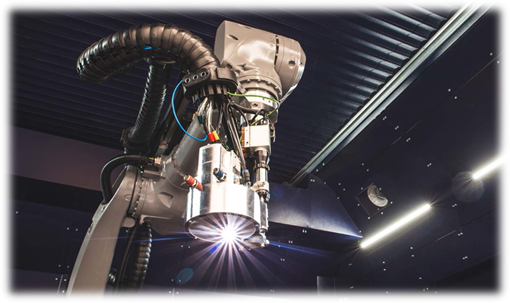

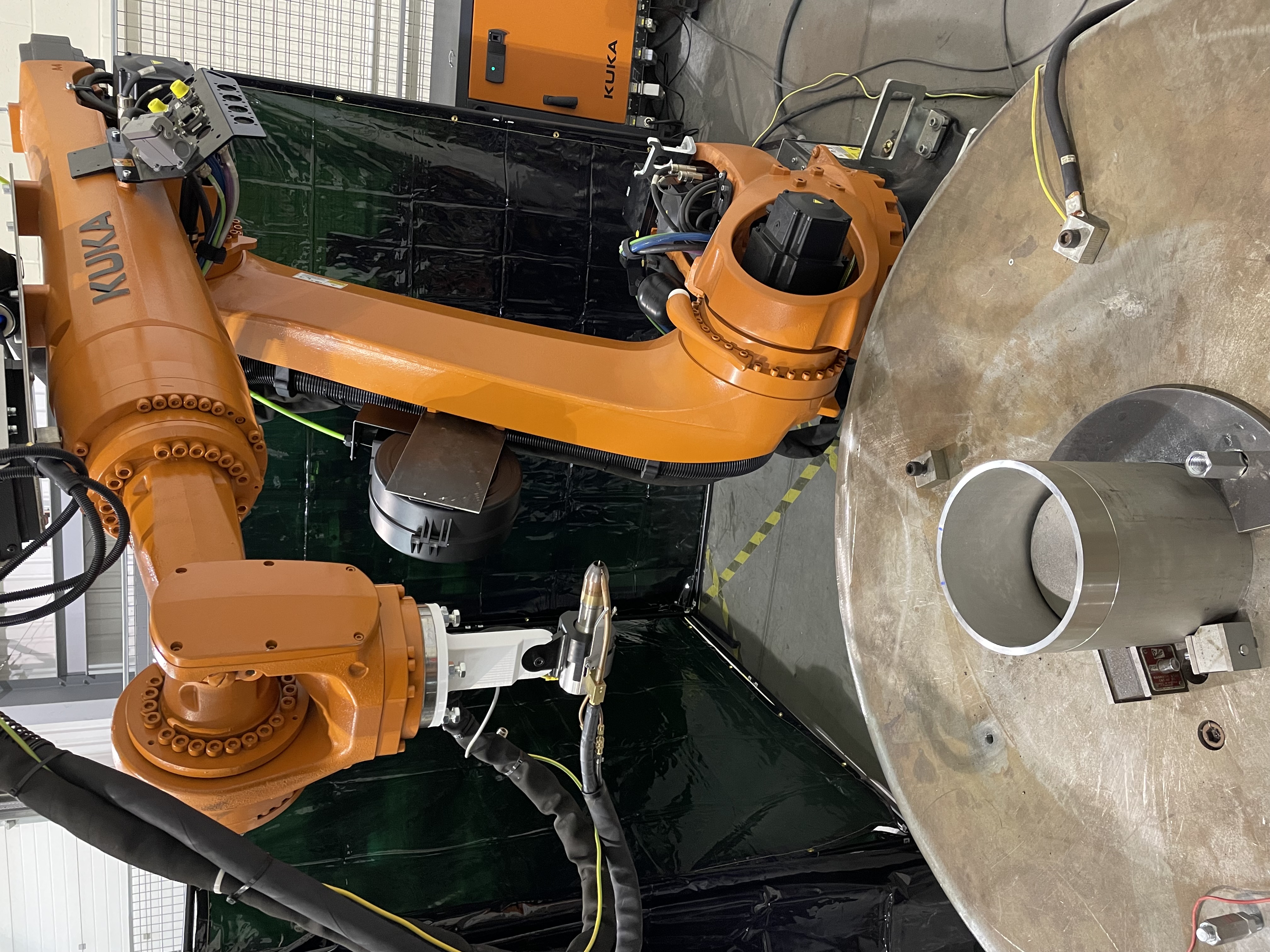

[benefit_headline] => Präzise Schweißtechnik für die additive Fertigung

[benefit_subtext] => Wire Arc Additive Manufacturing (WAAM) hat in den letzten Jahren einen deutlichen Aufschwung erlebt. Diese fortschrittliche Technologie ermöglicht die effiziente und präzise Herstellung komplexer Metallstrukturen. Das britische Unternehmen WAAM3D, ein Pionier auf dem Gebiet der WAAM-Technologie, arbeitet mit EWM-Schweißgeräten, um hochwertige Metallkomponenten für verschiedene Branchen wie Luft- und Raumfahrt, Energie und Schifffahrt herzustellen.

[teaser] => Wire Arc Additive Manufacturing (WAAM) hat in den letzten Jahren einen deutlichen Aufschwung erlebt. Diese fortschrittliche Technologie ermöglicht die effiziente und präzise Herstellung komplexer Metallstrukturen. Das britische Unternehmen WAAM3D, ein Pionier auf dem Gebiet der WAAM-Technologie, arbeitet mit EWM-Schweißgeräten, um hochwertige Metallkomponenten für verschiedene Branchen wie Luft- und Raumfahrt, Energie und Schifffahrt herzustellen.

[casestudy_status] => Die additive Fertigung mit Draht (WAAM) bietet enorme Chancen, stellt Unternehmen aber auch vor besondere Herausforderungen. Um komplexe Metallstrukturen zuverlässig aufzubauen, müssen die eingesetzten Schweißsysteme über viele Stunden hinweg absolut präzise und stabil arbeiten. Für WAAM3D war daher klar: Eine Lösung musste gefunden werden, die eine gleichmäßige Schichtbildung, hohe Wiederholgenauigkeit und eine konstante Qualität auch bei langen Fertigungsprozessen gewährleistet.

[casestudy_solution] => Die Wahl fiel auf die Plasmaschweißsysteme von EWM. Mit den Modellen Tetrix 352 und 552 kann WAAM3D die Prozessparameter exakt steuern und damit einen kontrollierten, reproduzierbaren Materialauftrag sicherstellen. Die hohe Einschaltdauer und die Flexibilität im Einsatz verschiedener Werkstoffe machen die Geräte zur idealen Lösung für die besonderen Anforderungen der WAAM-Technologie. Zudem lassen sich die Stromquellen problemlos in die bestehenden Automatisierungssysteme von WAAM3D integrieren, was einen durchgehend effizienten und robusten Produktionsprozess ermöglicht.

[casestudy_effectiv] => Durch den Einsatz der EWM-Schweißtechnik konnte WAAM3D die Prozesssicherheit und Stabilität deutlich erhöhen. Schweißfehler, insbesondere bei anspruchsvollen Werkstoffen wie Titan oder Inconel, werden zuverlässig vermieden. Das Unternehmen profitiert von einer gleichbleibend hohen Bauteilqualität und kann seinen Kunden sichere und reproduzierbare Ergebnisse garantieren. Neben den technischen Vorteilen schätzt WAAM3D auch die enge Zusammenarbeit mit EWM: schnelle Unterstützung, kompetente Beratung und die Sicherheit, für die künftige Weiterentwicklung der Technologie bestens gerüstet zu sein.

[documents] => {"doc_name":["PraxisReport DE","PraxisReport EN"],"doc_link":["WAAM_T4_DE_040825_FIN.pdf","WAAM_T4_EN_230725_FIN.pdf"],"description":["PraxisReport DE","PraxisReport EN"]}

[imageslider] => {"image_link":["WAAM_Bild1.jpg","WAAM_Bild2.png","WAAM_PTA-Part_web.jpg","WAAM_T1_web.jpg","WAAM_T2_web.jpg"],"description":["WAAM3D_Bild1","WAAM3D_Bild2","WAAM3D_Bild3","WAAM3D_Bild4","WAAM3D_Bild4"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 36

[access] => 1

[language] => *

[params] =>

[created] => 2025-10-06 09:50:46

[created_by] => 604

[created_by_alias] =>

[modified] => 2025-10-07 08:20:19

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 11

[hits] => 0

)

[2] => stdClass Object

(

[id] => 36

[catid] => 67

[name] => TANICS

[alias] => tanics

[customer] => TANICS™

[customer_logo] => images/referenzen/logos_sonst/Tanics_Blue_AW.png

[titelbild] => images/referenzen/sliderbilder/tanicsIMG_0313.jpg

[sectorId] => COM_EWMREFERENCE_NUR

[materialId] => [""]

[processId] => ["COM_EWMREFERENCE_FORCE_TIG"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

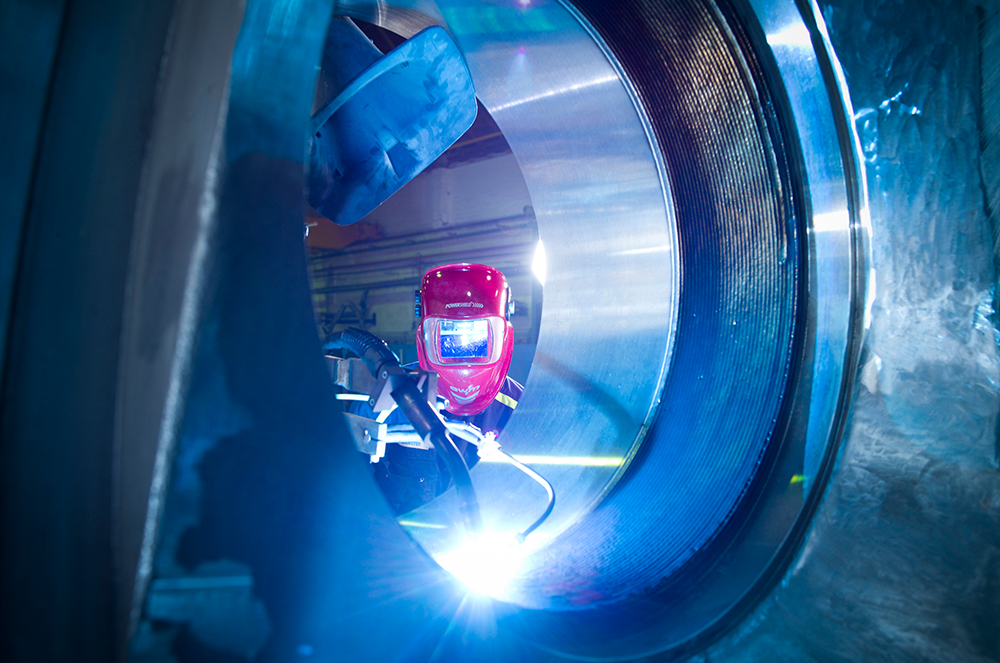

[benefit_headline] => Wenn radioaktive Materialien sicher in Behältern eingeschlossen werden müssen, zählt jedes Detail

[benefit_subtext] => insbesondere

die Schweißnaht. Mit TANICS™ R-TIG, einem robotergestützten

Schweißsystem für nukleare Anwendungen, und

dem WIG-Hochleistungsverfahren forceTig® von EWM ist

eine neue Lösung entstanden, die speziell für diese Herausforderung

entwickelt wurde: Sie automatisiert den gesamten

Schweißprozess, schützt damit das Personal vor

Strahlenexposition und bietet nicht nur absolute Prozesssicherheit,

sondern liefert darüber hinaus reproduzierbare

Nahtqualität auf höchstem Niveau.

[teaser] => Wenn radioaktive Materialien sicher in Behältern eingeschlossen

werden müssen, zählt jedes Detail – insbesondere

die Schweißnaht. Mit TANICS™ R-TIG, einem robotergestützten

Schweißsystem für nukleare Anwendungen, und

dem WIG-Hochleistungsverfahren forceTig® von EWM ist

eine neue Lösung entstanden, die speziell für diese Herausforderung

entwickelt wurde: Sie automatisiert den gesamten

Schweißprozess, schützt damit das Personal vor

Strahlenexposition und bietet nicht nur absolute Prozesssicherheit,

sondern liefert darüber hinaus reproduzierbare

Nahtqualität auf höchstem Niveau.

[casestudy_status] => Eine lebenslange und absolut sichere Versiegelung hat oberste Priorität, wenn es darum geht, hochradioaktives Material in speziell gefertigten Edelstahlbehältern zu transportieren und einzulagern. Kein Mensch darf sich in der Nähe des Schweißprozesses aufhalten, wenn die Behälter mit dem nuklearen Material im Inneren verschlossen werden. Der Schutz des Personals und absolute Prozesssicherheit stehen an erster Stelle, zuverlässige und automatisierte Schweißlösungen sind daher essenziell. In Zusammenarbeit mit TANICS™, dem Joint Venture zwischen Amentum und Langfields Ltd., haben wir deshalb TANICS™ R-TIG entwickelt.

[casestudy_solution] => TANICS™ R-TIG ist ein robotergestütztes Schweißsystem, das in Kombination mit dem Hochleistungs-WIG-Schweißverfahren forceTig® von EWM höchste Anforderungen an Qualität, Sicherheit und Flexibilität erfüllt, gemäß den Vorgaben der PD5500 Kategorie 1 und der Sellafield Build Level Spezifikation. Unterschiedliche Behältergrößen und Nahtgeometrien lassen sich zuverlässig verschweißen – direkt vor Ort, vollständig automatisiert und ferngesteuert. Direkt am Roboter angebrachte Kameras und ein integriertes Prüfsystem ermöglichen die Betrachtung der Schweißnaht aus verschiedenen Winkeln sowie eine lückenlose Qualitätskontrolle.

[casestudy_effectiv] => Reproduzierbarkeit der Nahtqualität, Prozesssicherheit und der Schutz des Personals. Die Vorgaben zu Beginn der Zusammenarbeit waren klar. Und genau an dem Punkt, wo konventionelles WIG-Schweißen an seine Grenzen stößt, setzt die neu entwickelte Lösung TANICS™ R-TIG an. Sie ist eine praxisgerechte Antwort auf die Herausforderungen der Nuklearindustrie und anderer Branchen, erfüllt die strengen Standards europäischer Normen und ist qualifiziert nach ASME. TANICS™ R-TIG ermöglicht einen optimalen Schutz des Personals gegenüber gefährlichen Umgebungen und gewährleistet jederzeit höchste Schweißnahtqualität.

[documents] => {"doc_name":["PraxisReport DE","PraxisReport EN"],"doc_link":["053-000281-00000_Tanics_310725_DE.pdf","053-000281-00001_Tanics_310725_EN.pdf"],"description":["PraxisReport DE","PraxisReport EN"]}

[imageslider] => {"image_link":["tanics1.png","tanics2.png","tanics3.png","tanicsDSC_0825.jpg","tanicsDSC_7146.jpg","tanicsIMG_0313.jpg"],"description":["Tanics","Tanics2","Tanics2","Tanics4","Tanics5","Tanics6"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 35

[access] => 1

[language] => *

[params] =>

[created] => 2025-08-19 09:50:01

[created_by] => 591

[created_by_alias] =>

[modified] => 2025-08-19 10:48:36

[modified_by] => 591

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 8

[hits] => 0

)

[3] => stdClass Object

(

[id] => 35

[catid] => 57

[name] => alwitra GmbH

[alias] => alwitra-gmbh

[customer] => alwitra GmbH

[customer_logo] => images/referenzen/logos_sonst/ALWITRA.jpg

[titelbild] => images/referenzen/sliderbilder/EWM-React-bei-Alwitra-Trier-022.jpg

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => [""]

[processId] => ["COM_EWMREFERENCE_REACT"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Effizient und automatisiert schweißen mit EWM React

[benefit_subtext] => Qualität, Effizienz und Prozessoptimierung. Die Anforderungen in der Fertigungsindustrie nehmen stetig zu und erfordern den Einsatz innovativer Schweißtechnologien. Aus diesem Grund setzt die alwitra GmbH, ein führender Anbieter von Systemlösungen für Flachdächer, auf EWM React. Nahezu sämtliche Produkte, die für die mehr als 175 Millionen Quadratmeter abgedichtete Dachflächen pro Jahr zum Einsatz kommen, müssen geschweißt werden. Oft zählt dabei nicht nur die Funktionalität der Schweißnähte, sondern auch deren Optik. Mit EWM React sichert sich alwitra einen entscheidenden Wettbewerbsvorteil.

[teaser] => Qualität, Effizienz und Prozessoptimierung. Die Anforderungen in der Fertigungsindustrie nehmen stetig zu und erfordern den Einsatz innovativer Schweißtechnologien. Aus diesem Grund setzt die alwitra GmbH, ein führender Anbieter von Systemlösungen für Flachdächer, auf EWM React. Nahezu sämtliche Produkte, die für die mehr als 175 Millionen Quadratmeter abgedichtete Dachflächen pro Jahr zum Einsatz kommen, müssen geschweißt werden. Oft zählt dabei nicht nur die Funktionalität der Schweißnähte, sondern auch deren Optik. Mit EWM React sichert sich alwitra einen entscheidenden Wettbewerbsvorteil.

[casestudy_status] => Bisher kam bei alwitra für die Fertigung der Bauteile ein standardmäßiges Impuls-MIG-Verfahren zum Einsatz. Der Automatisierungsgrad im Unternehmen war bis dato mit etwa 30 % eher gering, da Sonderprodukte einen Großteil der Produktion ausmachten. Doch vor allem bei der Herstellung von Standardbauteilen gibt es große Optimierungspotenziale, da durch eine zunehmende Automatisierung das Qualitätsniveau weiter angehoben und die Kosten gesenkt werden können. alwitra passt sein Angebot ständig den aktuellen Marktanforderungen an und ist deshalb umso mehr auf den Einsatz innovativer Schweißtechnik angewiesen.

[casestudy_solution] => Die Prozessstabilität spielt bei der Nutzung von Schweißrobotern eine wichtige Rolle für alwitra. An diesem Punkt kommt EWM React als Automatisierungslösung ins Spiel, da der Schweißprozess die ideale Kombination eines Kurzlichtbogens mit einer digitalen Schweißprozessregelung darstellt. Ergänzt mit einem hochdynamischen Brennerantrieb entsteht ein präziser und zuverlässiger Automatisierungsprozess, der perfekte Schweißnähte liefert. EWM React gibt dem Anwender die volle Kontrolle über den Tropfenübergang und bietet mit den Prozessvarianten Speed, Positionweld und superPuls individuelle Lösungen selbst für herausfordernde Schweißaufgaben.

[casestudy_effectiv] => Das Ziel bei der Zusammenarbeit zwischen alwitra und EWM war klar definiert: Durch das automatisierte Schweißen sollte die Produktivität auf ein neues Level gehoben werden. Mit EWM React wurde genau das erreicht, da die hohen Abschmelzleistungen aus dem Sprühlichtbogenbereich mit allen Vorteilen des Kurzlichtbogens kombiniert wurden. Kaum Spritzer, minimaler Verzug, enorme Prozessstabilität und eine um bis zu 35 % reduzierte Wärmeeinbringung – diese Pluspunkte sprechen für sich. Mehr als eine Minute Zeitersparnis pro Werkstück – sowohl beim Schweißen als auch bei der Nachbearbeitung – sind das Ergebnis bei alwitra.

[documents] => {"doc_name":["PraxisReport DE","PraxisReport EN"],"doc_link":["053-000272-00000_alwitra.pdf","053-000272-00001_alwitra.pdf"],"description":["PraxisReport DE","PraxisReport EN"]}

[imageslider] => {"image_link":["EWM-React-bei-Alwitra-Trier-022.jpg","EWM-React-bei-Alwitra-Trier-023.jpg","EWM-React-bei-Alwitra-Trier-027.jpg","EWM-React-bei-Alwitra-Trier-032.jpg","EWM-React-bei-Alwitra-Trier-033.jpg","EWM-React-bei-Alwitra-Trier-039.jpg","EWM-React-bei-Alwitra-Trier-042.jpg"],"description":["Alwitra_1","Alwitra_2","Alwitra_3","Alwitra_4","Alwitra_5","Alwitra_6","Alwitra_7"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 34

[access] => 1

[language] => *

[params] =>

[created] => 2024-11-15 06:47:36

[created_by] => 590

[created_by_alias] =>

[modified] => 2024-11-15 07:30:28

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 7

[hits] => 0

)

[4] => stdClass Object

(

[id] => 34

[catid] => 57

[name] => Nordic Steel AS

[alias] => nordic-steel-as

[customer] => Nordic Steel AS

[customer_logo] => images/referenzen/logos_sonst/LogoNordicSteel_WithSlogan_231x31.png

[titelbild] => images/referenzen/sliderbilder/NordicSteel4.jpg

[sectorId] => COM_EWMREFERENCE_STAHLBAU

[materialId] => ["COM_EWMREFERENCE_STAHL"]

[processId] => ["COM_EWMREFERENCE_MIG_MAG","COM_EWMREFERENCE_WIG_SCHWEISSEN"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => EWM verstärkt das Umweltengagement bei Nordic Steel

[benefit_subtext] => Nordic Steel AS ist ein führendes Unternehmen in der Stahlindustrie und ein umfassender Anbieter mechanischer Produktionslösungen. Die Firma hat sich nicht nur in Norwegen, sondern auch auf globaler Ebene als treibende Kraft positioniert. Auf der umfangreichen Referenzliste stehen wichtige Akteure aus den unterschiedlichsten Branchen, wie beispielsweise erneuerbare Energien, Öl und Gas, Aquakultur, maritime Industrie, HVAC, Transport, Infrastruktur, Bauwesen, Rohrleitungen, Verteidigung, Luft- und Raumfahrt sowie verschiedenen anderen Sektoren. Nordic Steel unterhält starke und dauerhafte Partnerschaften in all diesen Bereichen und ist somit ein Komplettanbieter.

[teaser] => Nordic Steel AS ist ein führendes Unternehmen in der Stahlindustrie und ein umfassender Anbieter mechanischer Produktionslösungen. Die Firma hat sich nicht nur in Norwegen, sondern auch auf globaler Ebene als treibende Kraft positioniert. Auf der umfangreichen Referenzliste stehen wichtige Akteure aus den unterschiedlichsten Branchen, wie beispielsweise erneuerbare Energien, Öl und Gas, Aquakultur, maritime Industrie, HVAC, Transport, Infrastruktur, Bauwesen, Rohrleitungen, Verteidigung, Luft- und Raumfahrt sowie verschiedenen anderen Sektoren. Nordic Steel unterhält starke und dauerhafte Partnerschaften in all diesen Bereichen und ist somit ein Komplettanbieter.

[casestudy_status] => Bei Nordic Steel AS werden Schweißgeräte von EWM bereits seit vielen Jahren eingesetzt. Bevor jedoch die strategische Partnerschaft zwischen ihnen begann, hatte das norwegische Unternehmen Probleme mit verschiedenen anderen Schweißmaschinen. Diese traten besonders beim Schweißen von Aluminium auf, was zu schnell auftretenden Ausfallzeiten im gesamten Schweißbetrieb führte. Nach einer ausführlichen Analyse der Situation entschied sich Nordic Steel AS im Jahr 2010 dazu, mit EWM zusammenzuarbeiten. Seitdem wurden die Effizienz und Qualität im gesamten Schweißbetrieb deutlich gesteigert.

[casestudy_solution] => Jede Schweißaufgabe ist anders beim norwegischen Komplettanbieter aus der Stahlindustrie und mit den Schweißgeräten von EWM ist Nordic Steel für die unterschiedlichsten Voraussetzungen bestens vorbereitet. Am Standort in Bryne befinden sich mittlerweile 26 Schweißmaschinen, die mit der eingebauten Positionsschweißfunktion sehr gut für das Aluminiumschweißen geeignet sind und effektiv die Ausfallzeiten reduzieren. Zudem bestätigt die Erfahrung der Schweißer im Unternehmen, dass die Maschinen benutzerfreundlich sind, einwandfreie Schweißnähte erzeugen und eine robuste Konstruktion aufweisen.

[casestudy_effectiv] => Ein zentraler Bestandteil der Firmenphilosophie bei Nordic Steel ist das herausragende Umweltengagement. Hohe Standards für Spitzenleistungen und Nachhaltigkeit gelten im gesamten Schweißbetrieb und werden durch den Einsatz der EWM-Schweißgeräte aufrecht gehalten. Dafür sorgen u. a. die ressourcenschonende Invertertechnologie sowie die energieeffizienten Schweißprozesse. Nordic Steel wurde als umweltfreundlichstes Stahlwerk Norwegens ausgezeichnet, dessen Status als Branchenvorreiter mit starkem Umweltfokus im Jahr 2021 mit dem „Miljøfyrtårn“-Preis (Umwelt-Leuchtturm) anerkannt wurde.

[documents] => {"doc_name":["PraxisReport DE","PraxisReport EN"],"doc_link":["053-000246_00000_Praxisreport_NordicSteel_DE.pdf","053-000246_00001_Praxisreport_NordicSteel_EN.pdf"],"description":["PraxisReport DE","PraxisReport EN"]}

[imageslider] => {"image_link":["NordicSteel4.jpg","NordicSteelDSC_3067.jpg","NordicSteelDSC_3109.jpg","NordicSteelDSC_3118.jpg","NordicSteelSvein.jpg","NordicSteelwelder-on-stairs.jpg","NordicSteelwelder-table.jpg","NordicSteelworkbench.jpg"],"description":["Bild 1","Bild 2","Bild 3","Bild 4","Bild 5","Bild 6","Bild 7","Bild 8"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 33

[access] => 1

[language] => *

[params] =>

[created] => 2024-07-17 11:55:42

[created_by] => 590

[created_by_alias] =>

[modified] => 2024-07-17 11:57:34

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 3

[hits] => 0

)

[5] => stdClass Object

(

[id] => 33

[catid] => 57

[name] => Bilfinger SE

[alias] => bilfinger-se

[customer] => Bilfinger SE

[customer_logo] => images/referenzen/logos_sonst/bilfinger-logo.png

[titelbild] => images/referenzen/sliderbilder/Bilfinger_Noell_superconducting-magnets-bn_190731_11865.jpg

[sectorId] => COM_EWMREFERENCE_NUR

[materialId] => [""]

[processId] => ["COM_EWMREFERENCE_MIG_MAG"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

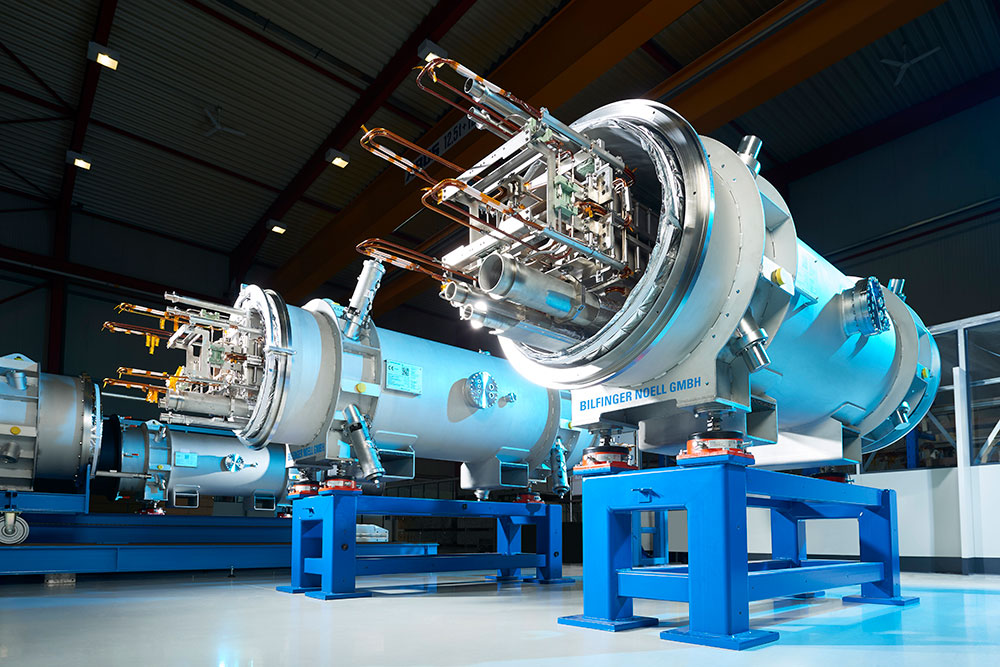

[benefit_headline] => Dokumentation bis auf Nahtebene

[benefit_subtext] => Rückverfolgbarkeit und Dokumentation sind typische Schlagworte, gerade wenn es um zertifizierte Bauteile geht. Wer hat wann welche Naht mit welchen Parametern geschweißt? All diese Daten sind notwendig, um der Dokumentationspflicht zu genügen – die allerdings oft als zu aufwendig empfunden wird.

ewm Xnet schafft Abhilfe und unterstützt Schweißaufsichtsperson sowie Schweißer bei ihrer täglichen Arbeit – und leistet noch so viel mehr.

[teaser] => Als Nuklear- und Magnettechnik-Spezialist ist Bilfinger Noell nach DIN EN 10190 in der höchsten Ausführungsklasse EXC 4 zertifiziert – mit besonderen Anforderungen an die Dokumentationspflicht.

[casestudy_status] => Oftmals sind es riesige Papierbögen mit umfangreichen Tabellen, die zwischen dem Büro der Schweißaufsicht und der Produktion am Schweißplatz hin- und hergeschoben werden. Schweißer übertragen die Schweißparameter, die Aufsichtsperson zeichnet sie gegen. Doch wie schnell passiert ein Schreibfehler beim Übertragen der Schweißparameter in die Papiertabelle. Und ist diese dann auch wirklich so abgelegt, dass sie jederzeit wieder auffindbar ist? Denn der Supergau für jede Schweißaufsicht tritt doch dann ein, wenn etwas passiert, aber die entsprechenden Unterlagen nicht vorliegen.

[casestudy_solution] => ewm Xnet bringt alles zusammen, was für die Dokumentation notwendig ist. Es beginnt mit der zu erstellenden WPS. Neben den Parametern kann auch die Schweißreihenfolge definiert werden. Geht es dann ans Schweißen, meldet sich der Schweißer über Xnet an. Somit ist auch der Dokumentation Genüge getan. Anhand des Barcodes, der jeder Schweißnaht zugeordnet ist, werden gleich die richtigen Parameter am Gerät eingestellt. Dadurch wird die Qualität nachweislich gesichert. Sämtliche Daten sind jederzeit auffindbar und können auch im Nachgang analysiert werden – völlig manipulationsfrei.

[casestudy_effectiv] => Mit der Einführung von ewm Xnet ändert sich alles in der täglichen Arbeit einer Schweißaufsichtsperson – und dann auch wieder gar nichts. Denn an der Arbeit selbst ändert sich durch ewm Xnet natürlich nichts. Sie wird aber einfacher, sicherer und effizienter. Gerade bei Audits und im Gewährleistungsfall ist der sichere und schnelle Zugriff auf sämtliche Daten und die damit zusammenhängenden Unterlagen eine große Hilfe. Durch die zusätzliche Aufzeichnung der Verbrauchsdaten erhält man ein Gefühl für die tatsächliche Auslastung und die Kosten der jeweiligen Projekte. Das Fazit: Schwachstellen können schnell aufgedeckt und Potenziale ausgeschöpft werden.

[documents] => {"doc_name":["PraxisReport DE","PraxisReport EN"],"doc_link":["052-000232-00000_Praxisreport_Bilfinger_Noll_GmbH.pdf","052-000232-00001_Praxisreport_Bilfinger_Noll_GmbH.pdf"],"description":["PraxisReport DE","PraxisReport EN"]}

[imageslider] => {"image_link":["Bilfinger_Noell_Hot-Cell_KB18274.jpg","Bilfinger_Noell_Schleusen-bn_1803012261.jpg","Bilfinger_Noell_Sge-Rckbau_NPP_ret_DSC8492.jpg","Bilfinger_Noell_superconducting-magnets-bn_190731_11865.jpg","Bilfinger_ANSTO_KKF8004_b_fin_lr.jpg","Bilfinger_Bilder.jpg","Bilfinger_Bilder2.jpg","Bilfinger_Bilder4.jpg","Bilfinger_Bilder6.jpg","Bilfinger_Bilder9.jpg"],"description":["Bilfinger_1","Bilfinger_2","Bilfinger_3","Bilfinger_4","Bilfinger_5","Bilfinger_6","Bilfinger_7","Bilfinger_8","Bilfinger_9","Bilfinger_10"]}

[links] => {"doc_name":["YouTube"],"doc_link":["https://www.youtube.com/watch?v=5ir_qQvN95A"],"description":["Als Nuklear- und Magnettechnik-Spezialist ist Bilfinger Noell nach DIN EN 10190 in der höchsten Ausführungsklasse EXC 4 zertifiziert – mit besonderen Anforderungen an die Dokumentationspflicht."]}

[article_id] => 0

[ordering] => 32

[access] => 1

[language] => *

[params] =>

[created] => 2024-04-04 11:08:58

[created_by] => 590

[created_by_alias] =>

[modified] => 2024-04-04 11:19:24

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 3

[hits] => 0

)

[6] => stdClass Object

(

[id] => 32

[catid] => 57

[name] => SBS Kft Ungarn

[alias] => sbs-kft-ungarn

[customer] => SBS Kft

[customer_logo] => images/referenzen/logos_sonst/sbs_logo_rgb.png

[titelbild] => images/referenzen/SBS_3.jpg

[sectorId] => COM_EWMREFERENCE_LOHNFERTIGER

[materialId] => ["COM_EWMREFERENCE_VERSCHIEDENES"]

[processId] => ["COM_EWMREFERENCE_FORCE_ARC","COM_EWMREFERENCE_FORCE_ARC"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Resümee des Lohnfertigers SBS Kft aus Ungarn

[benefit_subtext] => Höhere Schweißqualität bei gleichzeitig deutlich reduziertem Zeitaufwand sowohl für das Schweißen selbst als auch für die Nacharbeiten, das ist das Resümee des Lohnfertigers SBS Kft. aus dem ungarischen Erdőtelek, etwa 130 km östlich von Budapest. Der neue Schweißprozess forceArc führt durch die höhere Eindringtiefe des Lichtbogens zu einer deutlichen Zeitersparnis bei einer sich gleichzeitig steigernden Schweißqualität. Ein weiterer Vorteil: Die EWM-Schweißgeräte benötigen deutlich weniger Ersatz- und Verschleißteile bei einer höheren Einschaltdauer. All diese Effekte führen zu einer verbesserten Produktivität

[teaser] => Höhere Schweißqualität bei gleichzeitig deutlich reduziertem Zeitaufwand sowohl für das Schweißen selbst als auch für die Nacharbeiten, das ist das Resümee des Lohnfertigers SBS Kft. aus dem ungarischen Erdőtelek, etwa 130 km östlich von Budapest. Der neue Schweißprozess forceArc führt durch die höhere Eindringtiefe des Lichtbogens zu einer deutlichen Zeitersparnis bei einer sich gleichzeitig steigernden Schweißqualität. Ein weiterer Vorteil: Die EWM-Schweißgeräte benötigen deutlich weniger Ersatz- und Verschleißteile bei einer höheren Einschaltdauer. All diese Effekte führen zu einer verbesserten Produktivität

[casestudy_status] => Steigende Anforderungen an die Qualität und hoher Kostendruck sind die Herausforderungen der meisten Lohnfertigungsbetriebe. Beim Schweißen ist das gleichbedeutend mit einer hohen Schweißqualität bei gleichzeitiger Zeitersparnis. Nur diese Kombination bedeutet einen echten Produktivitätsvorteil. Das Spektrum beginnt mit der Auswahl der Schweißverfahren und kann auch konstruktive Maßnahmen mit einschließen. Genau mit dieser Herausforderung sah sich SBS Kft. konfrontiert.

[casestudy_solution] => Kann eine Schweißnaht anstatt von beiden Seiten nur von einer Seite ausgeführt werden, spart das eine Menge Zeit – sowohl in Hinblick auf das Handling als auch den Schweißprozess selbst. Diese wesentliche Änderung des Arbeitsablaufs ist mithilfe des innovativen EWM-Schweißprozesses forceArc möglich. ForceArc ist ein wärmeminimierter Impulslichtbogen mit gleichzeitig hoher Eindringtiefe und hervorragender Spaltüberbrückung. Damit lassen sich die verwendeten Kohlenstoffstähle sicher und annähernd spritzerfrei einseitig verschweißen – bei gleichzeitig hervorragender Schweißqualität und deutlich reduzierter Nacharbeit.

[casestudy_effectiv] => SBS Kft. ist von der Qualität und der hohen Einschaltdauer der EWM-Schweißmaschinen des Typs Taurus so überzeugt, dass sie gleich 20 Schweißgeräte mit einem Auftrag bestellten und ihre Schweißerei damit ausgerüstet haben. Neben der verbesserten Qualität spart das Unternehmen nicht nur Geld durch deutlich reduzierte Nacharbeit, sondern auch durch einen erheblich gesunkenen Einsatz von Verbrauchsmaterial, da sämtliche eingesetzten Teile – vor allem die Verschleißteile – viel länger halten, als sie es bisher gewohnt waren.

[documents] => {"doc_name":["PraxisReport_DE","PraxisReport_EN"],"doc_link":["053-000215-00000_SBS_Ungarn.pdf","053-000215-00001_SBS_Ungarn.pdf"],"description":["PraxisReport_DE","PraxisReport_EN"]}

[imageslider] => {"image_link":["SBS_2.jpg","SBS_3.jpg","SBS_4.jpg"],"description":["SBS_2","SBS_3","SBS_4"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 31

[access] => 1

[language] => *

[params] =>

[created] => 2023-09-21 06:02:05

[created_by] => 590

[created_by_alias] =>

[modified] => 2023-10-24 05:58:14

[modified_by] => 595

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 6

[hits] => 0

)

[7] => stdClass Object

(

[id] => 31

[catid] => 67

[name] => Dražice

[alias] => drazice

[customer] => Dražice

[customer_logo] => images/referenzen/logos_sonst/Logo_drazice.jpg

[titelbild] => images/referenzen/drazice_1_web.jpg

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => [""]

[processId] => [""]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Warmwasserspeicher und Warmwasserbereiter (Boiler)

[benefit_subtext] => Am Anfang stand bei Dražice die Idee, den sparsamsten und am wenigsten störanfälligen Warmwasserbereiter – den besten Boiler – herzustellen. So die Philosophie des Unternehmens. Jedes Jahr erreicht das Unternehmen seine Ziele, optimiert seine Produkte aber kontinuierlich weiter. Die stetige Steigerung in der Produktqualität der Warmwasserbereiter (Boiler), Pufferspeicher und Heizkörper

wird honoriert. Verschiedene Auszeichnungen wie der AOVT 2021 Award oder der Czech Business Superbrands 2022 beweisen den Erfolg.

[teaser] => Dražice ist der führende Hersteller von Warmwasserspeichern und Warmwasserbereitern in der Tschechischen Republik.

[casestudy_status] => Über 380 verschiedene Typen oder Modifikationen von Warmwasserbereitern und Warmwasserspeichern umfasst das Portfolio von Dražice. Hinzu kommen noch verschiedene Varianten von Pufferspeichern. Der wesentliche Aufbau der Speicher ist immer ähnlich: Ein Blech wird zu einem Rohr geformt und die Naht wird verschweißt. Anschließend werden Boden und Deckel aufgesetzt und ebenfalls radial verschweißt. Wichtig sind qualitativ hochwertige Nähte, die später auch dem Druck in den Wärmespeichern standhalten.

[casestudy_solution] => Ausgangsmaterial für die Wärmespeicher ist ein Konstruktionsstahl mit einer Streckgrenze von 230 MPa, die Durchmesser der Rohre variieren zwischen 500 und 850 mm, die Materialdicke liegt bei 2 bis 3 mm. Jedes Bauteil fordert individuell angepasste Schweißnähte.

Mit der breiten Palette an eingesetzten Schweißgeräten und ausgewählten innovativen Schweißprozessen liefern die EWM-Geräte immer das richtige Ergebnis. Zudem lässt sich die Steuerung der Schweißgeräte leicht in die Anlagensteuerungen von Dražice integrieren, sodass die Grundkörper automatisiert oder halbautomatisiert gefertigt werden.

[casestudy_effectiv] => Je nach Anwendung kommen gerade für das automatisierte Schweißen die Titan XQ 400 puls DW oder auch die Picomig 355 puls zum Einsatz, da sie für jedes Material die richtigen Schweißparameter liefern, sogar für Aluminium. Beim manuellen Schweißen punktet die Phoenix 405 Progress puls mit der großen Einsatzbreite von MIG/MAG über Elektrode bis hin zum WIG-Schweißen. Das Drahtvorschubgerät drive 4X fördert den Zusatzwerkstoff sicher zum Schweißpunkt. Das Ergebnis sind nahezu spritzerfreie Nähte, hohe Schweißnahtqualität und geringe Nacharbeit. Denn sichere Schweißnähte bedeuten für Dražice eine hohe Produktivität und damit eine große Leistungsfähigkeit.

[documents] => {"doc_name":[" PraxisReport_DE"," PraxisReport_EN"],"doc_link":["053-000203-00000_Druzstevni_zavody_Drazice.pdf","053-000203-00001_Druzstevni_zavody_Drazice.pdf"],"description":[" PraxisReport_DE"," PraxisReport_EN"]}

[imageslider] => {"image_link":["drazice_1_web.jpg","drazice_2_web.jpg","drazice_3_web.jpg","drazice_4_web.jpg"],"description":["Drazice_1","Drazice_2","Drazice_3","Drazice_4"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 30

[access] => 1

[language] => *

[params] =>

[created] => 2022-11-10 10:50:58

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-11-15 14:40:12

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 2

[hits] => 0

)

[8] => stdClass Object

(

[id] => 30

[catid] => 67

[name] => BRS Motorsport

[alias] => brs-motorsport

[customer] => BRS Motorsport

[customer_logo] => images/referenzen/logos_sonst/logo_motorsport.png

[titelbild] => images/referenzen/motorsport_titel_web.jpg

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => [""]

[processId] => [""]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Formula Student. Studierende bauen Rennwagen

[benefit_subtext] => Die Formula Student ist ein internationaler Konstruktionswettbewerb für Studierende. Jedes Team entwirft, konstruiert und fertigt einen kleinen Formelrennwagen und nimmt damit auch an internationalen Wettbewerben teil. So können die Studierenden das theoretische Wissen aus dem Studium mit praktischen Erfahrungen in der Konstruktion und Fertigung aber auch bezüglich wirtschaftlicher Aspekte ergänzen.

[teaser] => Jedes Jahr entwickelt und fertigt der BRS Motorsport e. V. einen spektakulären Elektro-Rennwagen...

[casestudy_status] => Der BRS Motorsport e. V. ist ein Zusammenschluss aus Studierenden, die jedes Jahr an den internationalen Wettbewerben der Formula Student teilnehmen. Vom Entwurf über die Konstruktion bis hin zur Fertigung – auch 2022 ist wieder ein spektaku-lärer Elektro-Rennwagen komplett unter der Regie dieses Teams entstanden. Unterstützung nutzen die Studierenden von Industriepartnern aus den verschiedensten Bereichen, um innovative Fahrzeuge zu fertigen.

[casestudy_solution] => Bei dem Chassis handelt es sich um ein Voll-Car-bon-Monocoque, bei dem weder Stahl- noch Aluminiumkonstruktionen geschweißt und verbaut wurden. Um den Körper und die Beine des Fahrers bei einem Überschlag oder Unfall zu schützen, besitzt das Fahrzeug einen „großen“ Überrollbügel (Main Hoop) und einen „kleinen“ Überrollbügel (Front Hoop). Dabei handelt es sich um Schweißkonstruktionen aus Stahlrohren und Aluminium-Vierkantrohr. Insbesondere das Aluminium stellt hohe Anforderungen an das Schweißverfahren und lässt sich nur mit hochwertigen Schweißgeräten und passenden Schweißprozessen sicher fertigen.

[casestudy_effectiv] => Nach einer Schulung durch die Anwendungstechniker von EWM setzten die Studierenden die beiden Schweißgeräte Picomig 305 und Tetrix 230 AC/DC ein, um selbstständig die einzelnen Bauteile zu verschweißen. Dazu zählt auch der Akkucontainer, der als Schweißkonstruktion aus Aluminiumblech aufgebaut ist.

Verschiedene Siege in der Klasse Elektrofahrzeuge beweisen die hochwertige und innovative Arbeit des Vereins.

[documents] => {"doc_name":["PraxisReport_DE","PraxisReport_EN"],"doc_link":["053-000202-00000_BRS_Motorsport_v3.pdf","053-000202-00001_BRS_Motorsport_v3.pdf"],"description":["PraxisReport_DE","PraxisReport_EN"]}

[imageslider] => {"image_link":["motorsport_titel_web.jpg","motorsport_web.jpg","motorsport_2_web.jpg","motorsport_3_web.jpg"],"description":["Motorsport_Titel","Motorsport_1","Motorsport_2","Motorsport_3"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 29

[access] => 1

[language] => *

[params] =>

[created] => 2022-11-10 10:28:51

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-11-10 10:32:12

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 2

[hits] => 0

)

[9] => stdClass Object

(

[id] => 29

[catid] => 57

[name] => Finsterle GmbH

[alias] => finsterle-gmbh

[customer] => Finsterle GmbH

[customer_logo] => images/referenzen/logos_sonst/Logo_Finsterle.png

[titelbild] => images/referenzen/finsterle_L1530728.jpg

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => ["COM_EWMREFERENCE_STAHL","COM_EWMREFERENCE_MAT_SONSTIGE"]

[processId] => ["COM_EWMREFERENCE_MAG_SCHWEISSEN"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Herausforderungen beim automatisierten Schweißen von Feinkornbaustählen meistern

[benefit_subtext] => Schweißen ohne Rissbildung. Diese Herausforderung gilt es beim Fügen (tragender) Stahlbauteile aus Feinkornbaustählen zu meistern. Reduziert werden thermische Spannungen durch Vorwärmen des entsprechenden Bauteils. Diesen Arbeitsschritt zu automatisieren, war der Anspruch, den die Finsterle GmbH an EWM stellte. Das Grundgerüst stand für unsere Entwickler am Vertriebs- und Technologiezentrums in Neu-Ulm schnell fest: Eine Anlage wird konzipiert, die aus zwei separaten Roboter-Schweißzellen mit jeweils einem Dreh-Kipp-Tisch besteht – und einer integrierten Vorwärmeeinheit.

[teaser] => Schweißen ohne Rissbildung. Diese Herausforderung gilt es beim Fügen (tragender) Stahlbauteile aus Feinkornbaustählen zu meistern. Reduziert werden thermische Spannungen durch Vorwärmen des entsprechenden Bauteils. Diesen Arbeitsschritt zu automatisieren, war der Anspruch, den die Finsterle GmbH an EWM stellte. Das Grundgerüst stand für unsere Entwickler am Vertriebs- und Technologiezentrums in Neu-Ulm schnell fest: Eine Anlage wird konzipiert, die aus zwei separaten Roboter-Schweißzellen mit jeweils einem Dreh-Kipp-Tisch besteht – und einer integrierten Vorwärmeeinheit.

[casestudy_status] => Als Lohnfertiger ist Flexibilität für die Finsterle GmbH eine wichtige Voraussetzung. Schließlich kann niemand voraussehen, mit welchen Aufträgen die Kunden auf das Metallbauunternehmen zukommen – weder in Bezug auf die Anwendung noch in Bezug auf die Bauteile. Eine Roboteranlage mit zwei Schweißzellen und jeweils einem Dreh-Kipp-Tisch bildete das perfekte Grundkonzept. Aufgespannte Bauteile sind von jeder Seite zugänglich und der Roboter kann sie gut erreichen. Allerdings handelte es sich bisher immer nur um eine reine Roboter-Schweißlösungen, die eine Vorwärmeeinheit nicht berücksichtigte.

[casestudy_solution] => Der Roboterarm wird mit einem druckluftbetriebenen Werkzeugwechsler ausgerüstet und kann verschiedene Werkzeuge aufnehmen. An unterschiedlichen Seiten der Schweißkabine befinden sich der Autogenbrenner und der Schweißbrenner, damit sich die Schläuche während des Betriebs nicht behindern. Zunächst nimmt der Greifer den Autogenbrenner auf, der an einer externen Zündstation gezündet wird. Nachdem die Grundtemperatur des Bauteils ausreichend erhöht wurde, wird der Autogenbrenner an der Parkposition abgesetzt. Anschließend wird der Schweißbrenner aufgenommen, um die Stahlbauteile zu schweißen.

[casestudy_effectiv] => Die Automatisierungsanlage der Finsterle GmbH stellt eine Lösung dar, die es in dieser Form bisher noch nicht gab. Wegen des notwendigen Vorwärmens von Feinkornbaustählen war ein automatisierter Schweißprozess für diesen Werkstoff bisher nicht realisiert worden. Doch gerade bei Bauteilen mit großen Losgrößen ist dies sehr interessant. Die Automatisierungslösung von Finsterle ist nicht nur ein produktionstechnischer Gewinn. In Zeiten des Fachkräftemangels stellt sich das Unternehmen durch die neue Roboter-Schweißanlage auch den künftigen Herausforderungen des Arbeitsmarkts entgegen.

[documents] => {"doc_name":["PraxisReport_DE","PraxisReport_EN"],"doc_link":["053-000198-00000_PraxisReport_Finsterle.pdf","053-000198-00001_PraxisReport_Finsterle.pdf"],"description":["PraxisReport_DE","PraxisReport_EN"]}

[imageslider] => {"image_link":["finsterle_L1530728.jpg","finsterle_A1260906.jpg","finsterle_A1260941.jpg","finsterle_A1260956.jpg","finsterle_L1530688.jpg","finsterle_L1530756.jpg","finsterle_L1530774.jpg"],"description":["Finsterle_01","Finsterle_02","Finsterle_03","Finsterle_04","Finsterle_05","Finsterle_06","Finsterle_07"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 28

[access] => 1

[language] => *

[params] =>

[created] => 2022-09-06 10:48:17

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-09-06 10:48:17

[modified_by] => 0

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 1

[hits] => 0

)

[10] => stdClass Object

(

[id] => 28

[catid] => 70

[name] => Vogelsang GmbH & Co. KG

[alias] => vogelsang-gmbh-co-kg

[customer] => Vogelsang GmbH & Co. KG

[customer_logo] => images/referenzen/logos_sonst/logo-vogelsang.png

[titelbild] => images/referenzen/Auswahl_DSC_0916_TN_RET_web.jpg

[sectorId] => COM_EWMREFERENCE_ANLAGEBAU

[materialId] => ["COM_EWMREFERENCE_UN_HOCHLEGIERT"]

[processId] => ["COM_EWMREFERENCE_WIG_SCHWEISSEN"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Verschiedenste Blechdicken anwenderfreundlich bearbeiten

[benefit_subtext] => Verschiedenste Blechdicken anwenderfreundlich bearbeiten

Mit zehn neuen Stromquellen von EWM hat die Vogelsang GmbH & Co. KG die Schweißproduktion am Hauptsitz Essen-Oldenburg erweitert.

Das Ergebnis: deutlich verringerte Nacharbeiten und noch effizientere Schweißprozesse im Unternehmen.

[teaser] => Verschiedenste Blechdicken anwenderfreundlich bearbeiten

Mit zehn neuen Stromquellen von EWM hat die Vogelsang GmbH & Co. KG die Schweißproduktion am Hauptsitz Essen-Oldenburg erweitert.

Das Ergebnis: deutlich verringerte Nacharbeiten und noch effizientere Schweißprozesse im Unternehmen.

[casestudy_status] => Mit seinen Maschinen legt das Unternehmen aus Essen-Oldenburg einen Schwerpunkt auf die Bereiche Abfallwirtschaft, Schlachthöfe, Fischindustrie und Landwirtschaft. Fast an jedem Produkt finden Schweißarbeiten an verschiedenen Werkstoffen wie un- und niedriglegierten Baustählen oder Chrom-Nickel-Stählen mit unterschiedlichsten Blechdicken statt. Verstärkt wird diese Vielfalt an Arbeiten durch die hohe Fertigungstiefe von Vogelsang. Mit der großen Spannweite an Materialien und Blechdicken stellt das Unternehmen hohe Anforderungen an seine Schweißgeräte.

[casestudy_solution] => Im Jahr 2021 fiel die Wahl schnell auf die neue XQ-Reihe von EWM. Vogelsang gefiel auf Anhieb, was mit den neuen Stromquellen alles möglich ist und insbesondere, wie anwenderfreundlich diese sind. Vor allem die eingespeicherten JOBs für verschiedene Werkstoffe und Blechdicken imponierten dem Unternehmen und vereinfachten den Arbeitsablauf erheblich. Diese ermöglichen dem Schweißer für jede Aufgabe eine ideale, vorprogrammierte Einstellung des Gerätes vorzunehmen.

[casestudy_effectiv] => Mit den neuen XQ-Geräten und ihren Prozessen arbeitet das Unternehmen sehr spritzerarm. Nacharbeiten werden dadurch stark verringert. In einigen Wochen werden sich die XQ-Schweißgeräte auch auf den Verbrauch von Energie und Material positiv auswirken. Die Anwender waren ebenfalls begeistert: Bereits am Tag der Inbetriebnahme hätten sie am liebsten sämtliche Schweißgeräte gegen die MIG/MAG-XQ-Reihe ausgetauscht.

[documents] => {"doc_name":["PraxisReport_DE","PraxisReport_EN"],"doc_link":["053-000187-00000_2022_06_Praxisreport_Vogelsang_V2.pdf","053-000187-00001_2022_06_Praxisreport_Vogelsang_V2.pdf"],"description":["PraxisReport_DE","PraxisReport_EN"]}

[imageslider] => {"image_link":["Auswahl_DSC_0882_TN_RET_web.jpg","Auswahl_DSC_0885_TN_todoRetusche.JPG","Auswahl_DSC_0898_TN_todoRetusche.JPG","Auswahl_DSC_0907_TN_RET_web.jpg","Auswahl_DSC_0916_TN_RET_web.jpg"],"description":["Vogelsang_Bild 1","Vogelsang_Bild 2","Vogelsang_Bild 3","Vogelsang_Bild 4","Vogelsang_Bild 5"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 27

[access] => 1

[language] => *

[params] =>

[created] => 2022-07-15 07:46:58

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-07-15 07:46:58

[modified_by] => 0

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 1

[hits] => 0

)

[11] => stdClass Object

(

[id] => 27

[catid] => 57

[name] => MST Parts Group

[alias] => mst-parts-group

[customer] => MST Parts Group

[customer_logo] => images/referenzen/logos_sonst/MST_logo.jpg

[titelbild] => images/referenzen/MST.jpg

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => ["COM_EWMREFERENCE_STAHL","COM_EWMREFERENCE_BAUSTAHL_HOCHFEST_STAEHLE"]

[processId] => [""]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => MST/Hi-Spec Manufacturing produziert größte Baggerschaufeln...

[benefit_subtext] => Baggerschaufeln von Erdbewegungs- und Bergbaumaschinen haben eine Aufgabe: große Mengen schweren Gesteins aufzunehmen und zu transportieren. Dass hier besonders verschleißfeste Materialien eingesetzt werden

und Reparaturen zum Alltag gehören, versteht sich fast von selbst. Die MST Parts Group aus dem Vereinigten Königreich hat sich genau auf diesen Bereich spezialisiert. Das Unternehmen zählt international zu den Marktführern bei der

Herstellung der weltweit größten Baggerschaufeln sowie deren Reparatur.

[teaser] => Baggerschaufeln von Erdbewegungs- und Bergbaumaschinen haben eine Aufgabe: große Mengen schweren Gesteins aufzunehmen und zu transportieren. Dass hier besonders verschleißfeste Materialien eingesetzt werden

und Reparaturen zum Alltag gehören, versteht sich fast von selbst. Die MST Parts Group aus dem Vereinigten Königreich hat sich genau auf diesen Bereich spezialisiert. Das Unternehmen zählt international zu den Marktführern bei der

Herstellung der weltweit größten Baggerschaufeln sowie deren Reparatur.

[casestudy_status] => Rund zwei Tonnen wiegt ein Kubikmeter Naturstein – eine

Schaufel von MST nimmt locker fünf Kubikmeter davon auf.

Das stellt nicht nur besondere Herausforderungen an den

Bagger selbst und seine Kräfte, sondern insbesondere an

die Schaufel. Der Einsatz verschleißfester Stähle sowohl bei

der Materialauswahl als auch bei den Zusatzwerkstoffen ist

Alltag...

[casestudy_solution] => Von den Schweißgeräten über die breite Palette an Zusatzwerkstoffen

bis hin zum abgestimmten Schweißbrenner –

durch das umfangreiche Angebot ist EWM genau der Partner,

den sich die MST Parts Group wünscht. Gerade bei der

Verarbeitung verschleißfester Stähle wie S355, Weldox und

allen Hardox-Werkstoffe ist die Werkstoffqualität für die erfolgreiche

Reparatur fundamental....

[casestudy_effectiv] => Doch nicht nur die Kunden von MST sind von den Schweißergebnissen

begeistert. Die Zuverlässigkeit der EWM-Produkte

machte sich schnell auch in der eigenen Kasse bemerkbar:

Sie sind so robust, dass keine Reparaturrechnungen für die

Schweißgeräte mehr aufliefen,...

[documents] => {"doc_name":["...aus der Praxis DE","...Inpractice EN"],"doc_link":["053-000185-00000_Kurzreferenz_MST.pdf","053-000185-00001_Kurzreferenz_MST.pdf"],"description":["...aus der Praxis DE","...Inpractice EN"]}

[imageslider] => {"image_link":["MST.jpg","MST_2.jpg","MST_3.jpg"],"description":["Groß. Schwer. Robust.","Nick Fagandini, Direktor für Schaufeln (links), Lewis Barnes, Funktion (Mitte) und\nAlan Barnes, Betriebsleiter (rechts) in dem größten jemals im Vereinigten Königreich\ngebauten Hochlöffel PC8000.","Die Siebschaufel hat ein Volumen von 25 m³ und wird für die Gewinnung von Gestein\nam Meeresboden verwendet, wobei der Schlick zurückbleibt."]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 26

[access] => 1

[language] => *

[params] =>

[created] => 2022-05-11 05:03:22

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-05-11 05:31:51

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 5

[hits] => 0

)

[12] => stdClass Object

(

[id] => 26

[catid] => 57

[name] => IGEFA WEINBRENNER Energy Solutions GmbH

[alias] => igefa-weinbrenner-energy-solutions-gmbh

[customer] => IGEFA WEINBRENNER Energy Solutions GmbH

[customer_logo] => images/referenzen/logos_lebens/igefa-logo.png

[titelbild] => images/referenzen/IGEFA.jpg

[sectorId] => COM_EWMREFERENCE_LEBENSMITTEL

[materialId] => [""]

[processId] => ["COM_EWMREFERENCE_COLD_ARC","COM_EWMREFERENCE_MAG_SCHWEISSEN"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Fachkräftemangel, volle Auftragsbücher und hohe Ansprüche an die Qualität

[benefit_subtext] => Wärmetauscher der IGEFA WEINBRENNER Energy Solutions GmbH aus Hof im Westerwald finden sich in den unterschiedlichsten Branchen von der Lebensmittel-, Brau- und Getränkeindustrie über den gesamten Energie und Chemiesektor bis zur Holz- und Papierindustrie. So individuell diese Fertigungen und Industrieanlagen sind, so individuell sind auch die zugehörigen Wärmetauscher. Der Einsatz von Sondermaterialien spielt bei der Konstruktion und Auslegung ebenso eine Rolle wie die kontinuierliche Datenerfassung zu Zwecken der Qualitätssicherung.

[teaser] => Wärmetauscher der IGEFA WEINBRENNER Energy Solutions GmbH aus Hof im Westerwald finden sich in den unterschiedlichsten Branchen von der Lebensmittel-, Brau- und Getränkeindustrie über den gesamten Energie und Chemiesektor bis zur Holz- und Papierindustrie. So individuell diese Fertigungen und Industrieanlagen sind, so individuell sind auch die zugehörigen Wärmetauscher. Der Einsatz von Sondermaterialien spielt bei der Konstruktion und Auslegung ebenso eine Rolle wie die kontinuierliche Datenerfassung zu Zwecken der Qualitätssicherung.

[casestudy_status] => Der Kombination aus Fachkräftemangel, vollen Auftragsbüchern

und einem hohen Anspruch an die Qualität sehen sich

derzeit viele Branchen und Unternehmen ausgesetzt. Umso

wichtiger sind gute und sichere Verfahren, die die gegebenen

Ressourcen optimal nutzen können....

[casestudy_solution] => Im Bereich WIG-Schweißen setzte IGEFA WEINBRENNER

Energy Solutions GmbH die Schweißgeräte von EWM bereits

erfolgreich ein. Da lag es bei der geplanten Umstellung der

Schweißfertigung nahe, sich auch für das MAG-Schweißen

die Geräte von EWM genauer anzuschauen....

[casestudy_effectiv] => Durch die Wahl der Schweißverfahren kann die Nacharbeit

deutlich reduziert werden, was die Produktivität signifikant

erhöht. Einfluss hat die höhere Schweißnahtqualität in der

Wurzellage ebenso wie die Reduzierung der Schweißzeit insgesamt.

Das bedeutet eine effizientere Bauteilfertigung....

[documents] => {"doc_name":["...aus der Praxis DE","...Inpractice EN"],"doc_link":["053-000186-00000_Kurzreferenz_IGEFA.pdf","053-000186-00001_Kurzreferenz_IGEFA.pdf"],"description":["...aus der Praxis DE","...Inpractice EN"]}

[imageslider] => {"image_link":["IGEFA.jpg"],"description":["Bild 1"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 25

[access] => 1

[language] => *

[params] =>

[created] => 2022-05-11 04:48:34

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-05-11 05:32:48

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 5

[hits] => 0

)

[13] => stdClass Object

(

[id] => 25

[catid] => 58

[name] => Hüffermann Transportsysteme GmbH

[alias] => hueffermann-transportsysteme-gmbh

[customer] => Hüffermann Transportsysteme GmbH

[customer_logo] => images/referenzen/hueffermann/logo_hueffermann.png

[titelbild] => images/referenzen/A1410075-Montage-retusche.jpg

[sectorId] => COM_EWMREFERENCE_FAHRZEUGBAU

[materialId] => ["COM_EWMREFERENCE_STAHL"]

[processId] => ["COM_EWMREFERENCE_MAG_FORCE_ARC"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => 300 Schweißnähte in 90 Minuten

[benefit_subtext] => In erster Linie war es der Fachkräftemangel, der die Hüffermann Transportsysteme GmbH dazu bewog, neue Wege in der Chassisfertigung zu gehen. Inzwischen fertigt der Hersteller von LKW-Aufliegern und Anhängern aus dem brandenburgischen Neustadt (Dosse) jede Woche 16 Schlitten- und Außenrollenanhänger auf der Anlage von EWM-Euen und hat damit seine Produktion annähernd verdoppelt – bei gleichzeitiger Reduzierung der Manpower.

[teaser] => In erster Linie war es der Fachkräftemangel, der die Hüffermann Transportsysteme GmbH dazu bewog, neue Wege in der Chassisfertigung zu gehen. Inzwischen fertigt der Hersteller von LKW-Aufliegern und Anhängern aus dem brandenburgischen Neustadt (Dosse) jede Woche 16 Schlitten- und Außenrollenanhänger auf der Anlage von EWM-Euen und hat damit seine Produktion annähernd verdoppelt – bei gleichzeitiger Reduzierung der Manpower.

[casestudy_status] => Die Aufspannung für das manuelle Verschweißen der 7 Meter langen Bauteile war eher als spartanisch zu bezeichnen. Dabei ist eine exakte Ausrichtung der Längsträger und der übrigen Bauteile fundamental für qualitativ hochwertige LKW-Auflieger und -Anhänger. Deshalb wurde eine Aufspannung geplant, die die Bauteile zueinander ausrichten und in Position halten sollte. Die integrierte Drehachse in Längsrichtung verbessert zudem die Zugänglichkeit, sodass annähernd alle Nähte in Wannenlage geschweißt werden können. Doch mit den Planungen zur Aufspannvorrichtung stellte sich die Frage: “Warum nicht auch das Schweißen automatisieren?”

[casestudy_solution] => Die Automationsanlage musste um die Gegebenheiten wie Hallenaufbau, Aufspannvorrichtung und Platzverhältnisse herum geplant werden. Die Portalanlage mit einem Schweißroboter auf dem Portal besitzt zwei separate Arbeitsbereiche. Die gemeinsame Schiebetür schließt jeweils eine Sektion und der Roboter kann schweißen, während die offene Seite bestückt wird. Das Schweißgerät, eine Phoenix puls, befindet sich in der Nähe der Trennwand. Das Drahtvorschubgerät drive 4X befindet sich direkt über den Fässern mit dem Zusatzwerkstoff und fördert den Draht über die Kabelschleppkette, die auch Strom und Gas transportiert, zum Roboter. Als einziger Schweißprozess wird forceArc puls genutzt. Der Lichtbogen ist kraftvoll und dringt tief in das Material ein. Gleichzeitig ist die Wärmeeinbringung durch das Pulsen reduziert.

[casestudy_effectiv] => 16 Schlittenanhänger fertigt die Anlage Woche für Woche mit vier Schweißern. Dabei besteht die Hauptaufgabe der Schweißer im Bestücken und Heften der einzelnen Bauteile und Baugruppen. Das Schweißen selbst übernimmt der Roboter. Doch nicht nur das Schweißen ist jetzt deutlich schneller geworden, auch die Qualität hat sich verbessert. Durch die kontinuierliche Überwachung der Schweißparameter beim automatisierten Schweißen ist die Schweißnahtgüte jederzeit sichergestellt. Da das Verfahren gleichzeitig sehr spritzerarm ist, ist die Nacharbeit um über 30 Prozent reduziert – zusätzlich zur höheren Produktivität.

[documents] => {"doc_name":["PraxisReport DE","PraxisReport EN"],"doc_link":["053-000182-00000_Hueffermann_Automatisierung.pdf","053-000182-00001_Hueffermann_Automatisierung.pdf"],"description":["PraxisReport DE","PraxisReport EN"]}

[imageslider] => {"image_link":["A1410075-Montage-retusche.jpg","A1410052-montage.jpg","A1410102.jpg","A1410117.jpg","L1360019-retusche-test.jpg"],"description":["Bild_Hueffermann_1","Bild_Hueffermann_2","Bild_Hueffermann_3","Bild_Hueffermann_4","Bild_Hueffermann_5"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 24

[access] => 1

[language] => *

[params] =>

[created] => 2022-03-17 11:56:08

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-03-17 11:58:06

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 3

[hits] => 0

)

[14] => stdClass Object

(

[id] => 24

[catid] => 57

[name] => Schroeder Valves GmbH & Co. KG

[alias] => schroeder-valves-gmbh-co-kg

[customer] => Schroeder Valves GmbH & Co. KG

[customer_logo] => images/featured/logo_schroeder-valves.png

[titelbild] => images/referenzen/Weichpanzerung_Ventilkoerper-Automatisierung_web.jpg

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => ["COM_EWMREFERENCE_SCHWARZ_EDEL"]

[processId] => ["COM_EWMREFERENCE_ALL_VERF"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => 50 unterschiedliche Bauteile automatisiert zu schweißen, so lautete die Aufgabe von Schroeder Valves.

[benefit_subtext] => 50 unterschiedliche Bauteile automatisiert zu schweißen, so lautete die Aufgabe von Schroeder Valves. Doch eines hatten alle Bauteile gemeinsam: Sie waren rotationssymmetrisch ...

[teaser] => 50 unterschiedliche Bauteile automatisiert zu schweißen, so lautete die Aufgabe von Schroeder Valves. Doch eines hatten alle Bauteile des Herstellers und führenden Spezialisten für Pumpenschutzarmaturen gemeinsam: Sie waren rotationssymmetrisch. Diese Tatsache war der Ausgangspunkt für den Schweißgerätehersteller EWM, eine individuell auf diese vielfältige Anforderung angepasste Automationsanlage zu entwickeln – für Teile von wenigen Hundert Gramm bis zu zweieinhalb Tonnen.

[casestudy_status] => Pumpenschutzventile von Schroeder Valves werden insbesondere beim Transport kritischer Medien eingesetzt: in Raffinerien, in der chemischen sowie verarbeitenden Industrie und in (Kern-)Kraftwerken. Eine zuverlässige Funktionsfähigkeit auch über Jahre hinweg ist in diesen Bereichen fundamental. Deshalb werden Dichtflächen der aus preisgünstigem Baustahl hergestellten Bauteile mit hochwertigem Edelstahl aufgepanzert. Sowohl der Fachkräftemangel an guten Schweißern als auch die Forderungen bezüglich Qualitätsüberwachung machten den Schritt in Richtung Automatisierung notwendig.

[casestudy_solution] => Dass die Lösung für diese Aufgabenstellung eine Roboteranlage ist, war den Automatisierungs-Experten von EWM schnell klar. Kopfzerbrechen machten die vielen so unterschiedlich großen Bauteile. Kleine Teile erfordern eine viel höhere Dynamik als große Bauteile. So entstand die Idee von drei Bearbeitungsstationen: ein großer L-Positionierer mit Kippfunktion für die großen Ventilkörper, ein kleiner Dreh-Kipp-Positionierer auf einem Systemtisch für die kleinen Ventilkörper und eine dritte Station mit einem Systemtisch ohne Positionierer für weitere Bauteile.

[casestudy_effectiv] => Weil die Teile rotationssymmetrisch sind, ist ein Teachen der Bauteile einfach möglich und basiert immer wieder auf den gleichen Programmen. Lediglich Radius, Anzahl der Lagen und geometrische Abmessungen der Weichpanzerung müssen eingegeben werden, den Rest erledigt die Robotersteuerung. Manche Bauteile haben einen Innendurchmesser von lediglich 32 mm – und sind damit extrem schwierig zugänglich. Deshalb war auch für den Brenner eine Sonderkonstruktion mit besonders kleinem Brennerkopf und großer Brennerhalslänge notwendig. Hier zahlt es sich aus, dass EWM ihre Brennerfertigung im eigenen Haus hat.

[documents] => {"doc_name":["PraxisReport DE"," CustomerStory EN","Pressemitteilug DE","Press Release EN"],"doc_link":["2021_053-000168-00000_Praxisreport_Heinrich_Schroeder_Valves_DE.pdf","2021_053-000168-00001_Praxisreport_Heinrich_Schroeder_Valves_EN.pdf","DE_EWM_REF_SchroederValves_PM.pdf","EN_EWM_REF_SchroederValves_PM.pdf"],"description":["PraxisReport DE"," CustomerStory EN","Pressemitteilug DE","Press Release EN"]}

[imageslider] => {"image_link":["Bauteile_Bauteilgrößen_web.jpg","Roboteranlage_web.jpg","Schweißbrennerkonstruktion_web.jpg","Teachprozess_Automatisierung_web.jpg","Weichpanzerung_Ventilkoerper-Automatisierung_web.jpg","EWM_EUEN-Schroeder_Valves_web.jpg"],"description":["Abb1_SchroederValves","Abb2_SchroederValves","Abb3_SchroederValves","Abb4_SchroederValves","Abb5_SchroederValves","Abb6_SchroederValves"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 23

[access] => 1

[language] => *

[params] =>

[created] => 2021-12-02 12:13:15

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-01-18 07:28:50

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 5

[hits] => 0

)

[15] => stdClass Object

(

[id] => 23

[catid] => 57

[name] => Heinrich Döpke GmbH

[alias] => heinrich-doepke-gmbh

[customer] => Heinrich Döpke GmbH

[customer_logo] => images/featured/doepke-logo.png

[titelbild] => images/referenzen/EWM_Abb4_Doepke-Rohrschweissen_web.jpg

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => ["COM_EWMREFERENCE_SCHWARZ_EDEL"]

[processId] => ["COM_EWMREFERENCE_ALL_VERF"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Knapp 2 Tonnen CO2 spart jedes einzelne Schweißgerät von EWM gegenüber den alten Schweißgeräten ein...

[benefit_subtext] => Knapp 2 Tonnen CO2 spart jedes einzelne Schweißgerät von EWM gegenüber den alten Schweißgeräten ein – Jahr für Jahr. Doch besonders attraktiv war der Austausch der Schweißgeräte für die Heinrich Döpke GmbH aufgrund der staatlichen Förderung in Höhe von 18.000 Euro

[teaser] => Knapp 2 Tonnen CO2 spart jedes einzelne Schweißgerät von EWM gegenüber den alten Schweißgeräten ein – Jahr für Jahr. Doch besonders attraktiv war der Austausch der Schweißgeräte für die Heinrich Döpke GmbH aufgrund der staatlichen Förderung in Höhe von 18.000 Euro. Jede eingesparte Tonne CO2 fördert der Staat mit bis zu 900 Euro, um die neuen EU-Ökodesignrichtlinien umzusetzen. Diesen Richtlinien zufolge sollen bis 2023 stufengeschaltete Schweißgeräte aufgrund ihres hohen Stromverbrauches vom Markt verschwinden – ersetzt durch energieeffiziente Inverter-Schweißgeräte.

[casestudy_status] => Mehr als 20 Meter lang und mehrere Meter breit sind die Bauteile, die in der Heinrich Döpke GmbH Tag für Tag per Hand verschweißt werden. Die Blechdicken zwischen 5 und 80 Millimetern fordern entsprechend viele Schweißnähte. Die stufengeschalteten Schweißgeräte sind im Dauereinsatz. Inverterschweißgeräten steht das Unternehmen sehr skeptisch gegenüber, hatten sie doch viele schlechte Erfahrungen damit gemacht. Deshalb wurde der Außendienstmitarbeiter von EWM bei seiner Neukundenakquise nur sehr zurückhaltend empfangen.

[casestudy_solution] => Bereits während der Vorführung in der eigenen Produktionshalle und an eigenen Bauteilen überzeugten sich die Verantwortlichen von Döpke von der Invertertechnologie der EWM-Schweißgeräte. Neben der technischen Leistung beeindruckte die Garantiezeit von bis zu fünf Jahren ohne Einschränkung der Betriebszeiten. Als dann ein großes Projekt anstand und gleichzeitig mehrere Schweißgeräte ausgefallen waren, ging es um die Entscheidung Reparatur oder Investition. Die vom EWM-Außendienstmitarbeiter ins Spiel gebrachte BAFA-Förderung und deren Zusage nach nur drei Wochen war letztlich das ausschlaggebende Argument, die gesamte Fertigung auf EWM-Geräte umzustellen.

[casestudy_effectiv] => Der Staat belohnt jede eingesparte Tonne CO2 mit bis zu 900 Euro. Bei einer Einsparung von knapp 2 Tonnen CO2 pro Schweißgerät und Jahr und insgesamt 13 neuen Schweißgeräten der Typen Titan XQ 350 puls und Phoenix wurde der Heinrich Döpke GmbH eine Fördersumme in Höhe von 18.000 Euro zugesprochen. Nun besitzt das Unternehmen nicht nur stromsparende Inverter-Schweißgeräte, sondern kann noch viele weitere Kosten einsparen: auch der Gasverbrauch, der Verschleiß der Gasdüsen sowie die Arbeitszeit sind deutlich reduziert. Der Invest lohnt sich also in jeder Hinsicht: für das Unternehmen und für die Umwelt.

[documents] => {"doc_name":["PraxisReport DE"," CustomerStory EN","Pressemitteilung DE","Press Release EN"],"doc_link":["2021_053-000169-00000_Praxisreport_Heinrich_Döpke_GmbH_DE.pdf","2021_053-000169-00001_Praxisreport_Heinrich_Döpke_GmbH_EN.pdf","2021_DE_REF_Heinrich-Doepke_PM.pdf","2021_EN_REF_Heinrich-Doepke_PM.pdf"],"description":["PraxisReport DE"," CustomerStory EN","Pressemitteilung DE","Press Release EN"]}

[imageslider] => {"image_link":["EWM_Abb1_Schweisser_Doepke_web.jpg","EWM_Abb2_Doepke-Ansprechpartner_Montage_web.jpg","EWM_Abb3_Doepke_Saugbagger_web.jpg","EWM_Abb4_Doepke-Rohrschweissen_web.jpg","EWM_Abb5_Doepke_Beratungssituation_web.jpg","EWM_Abb6_Doepke-Alte-Schweissgeraete_web.jpg"],"description":["Abb1_Doepke","Abb2_Doepke","Abb3_Doepke","Abb4_Doepke","Abb5_Doepke","Abb6_Doepke"]}

[links] => {"doc_name":[""], "doc_link":[""],"description":[""]}

[article_id] => 0

[ordering] => 22

[access] => 1

[language] => *

[params] =>

[created] => 2021-12-02 11:32:28

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-01-18 07:27:16

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 4

[hits] => 0

)

[16] => stdClass Object

(

[id] => 22

[catid] => 57

[name] => SAF-Holland

[alias] => saf-holland

[customer] => SAF-Holland

[customer_logo] => images/featured/SAF-HOLLAND-Group-Logo-3D_grau.png

[titelbild] => images/referenzen/Bild1.jpg

[sectorId] => COM_EWMREFERENCE_FAHRZEUGBAU

[materialId] => ["COM_EWMREFERENCE_STAHL"]

[processId] => ["COM_EWMREFERENCE_MAG_SCHWEISSEN"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Fahrwerksachsen mit tonnenweisen Achslasten stellen hohe Anforderungen an die Qualitätssicherheit.

[benefit_subtext] => Fahrwerksachsen mit Achslasten von bis zu 26 Tonnen stellen hohe Anforderungen an die Qualitätssicherheit. Deshalb setzt SAF-Holland bei der Qualitätsüberwachung und -kontrolle der manuell geschweißten Pendelachsen auf ewm Xnet. Das Schweißmanagementsystem überwacht und dokumentiert nicht nur kontinuierlich sämtliche Schweißparameter, sondern stellt auch eine gleichbleibende Qualität der Schweißnähte sicher.

[teaser] => Fahrwerksachsen mit Achslasten von bis zu 26 Tonnen stellen hohe Anforderungen an die Qualitätssicherheit. Deshalb setzt SAF-Holland bei der Qualitätsüberwachung und -kontrolle der manuell geschweißten Pendelachsen auf ewm Xnet. Das Schweißmanagementsystem überwacht und dokumentiert nicht nur kontinuierlich sämtliche Schweißparameter, sondern stellt auch eine gleichbleibende Qualität der Schweißnähte sicher.

[casestudy_status] => Eine Null-Fehler-Strategie hat sich das Unternehmen SAF-Holland auf die Fahne geschrieben. Für Schweißprozesse bedeutet diese Strategie, dass jede Schweißnaht mit den korrekten und vorgegebenen Schweißparametern hergestellt wurde – und zwar durchweg. Bei automatisierten und robotergesteuerten Prozessen ist so etwas leicht nachzuweisen, da diese Parameter automatisch kontinuierlich überwacht werden. Schwieriger ist das beim manuellen Schweißen. Hier kommt das Schweißmanagementsystem ewm Xnet ins Spiel.

[casestudy_solution] => ewm Xnet zeichnet während des manuellen Schweißens sämtliche Schweißparameter kontinuierlich auf und speichert sie ab. So können sie jederzeit abgerufen und überprüft werden. Sind die Schweißparameter innerhalb vorgegebener Toleranzen, entspricht damit auch das Schweißergebnis der geforderten Qualität.

Um eine eineindeutige Zuordnung zwischen den Schweißparametern und dem Bauteil zu schaffen, erhält jedes einzelne Bauteil bei SAF-Holland per Nadelprägung eine individuelle Seriennummer sowie einen QR-Code. Anhand dieser Beschriftung ist das Bauteil eindeutig definiert und sämtliche Parameter können ihm zugeordnet werden.

[casestudy_effectiv] => Für die Schweißer vereinfacht sich die Arbeit deutlich – und gleichzeitig ist die Fehlerquelle, mit falschen Parametern zu schweißen, eliminiert. Vor dem Schweißen scannt der Schweißer die Seriennummer des Bauteils. Anschließend hält er seinen Xbutton vor das Schweißgerät. Der Xbutton ist ein RFID-Chip, in dem die Schweißaufsicht im Vorfeld die entsprechenden Parameter und Toleranzen einstellt. Die Zuordnung zwischen dem Bauteil und den Schweißparametern auf dem Xbutton vermeidet Einstellungsfehler, da der Schweißer nur auf die voreingestellten Parameter zugreifen kann. Ein wesentlicher Beitrag zur Null-Fehler-Strategie.

[documents] => {"doc_name":["PraxisReport DE","CustomerStory EN"],"doc_link":["Praxisreport_SAF_Holland_08-2021_V6.pdf","CustomerStory_SAF_Holland_ewm Xnet_07-2021_EN.pdf"],"description":["PraxisReport DE","CustomerStory DE"]}

[imageslider] => {"image_link":["Bild1.jpg","Bild2.jpg","Bild3.jpg","Bild4.jpg","Bild5.jpg"],"description":["SAF Bild 1","SAF Bild 2","SAF Bild 3","SAF Bild 4","SAF Bild 5"]}

[links] => {"doc_name":["YouTube"],"doc_link":["https://www.youtube.com/watch?v=SOQuZUyadQI"],"description":["SAF Holland nutzt Xnet"]}

[article_id] => 0

[ordering] => 21

[access] => 1

[language] => *

[params] =>

[created] => 2021-07-22 12:49:23

[created_by] => 590

[created_by_alias] =>

[modified] => 2022-01-18 07:36:59

[modified_by] => 590

[metakey] =>

[metadesc] =>

[metadata] => {"robots":"","rights":"","hits":null}

[xreference] =>

[publish_up] => 0000-00-00 00:00:00

[publish_down] => 0000-00-00 00:00:00

[images] =>

[description] =>

[version] => 10

[hits] => 0

)

[17] => stdClass Object

(

[id] => 21

[catid] => 57

[name] => Geschwister-Scholl-Schule Leutkirch

[alias] => geschwister-scholl-schule-leutkirch

[customer] => Geschwister-Scholl-Schule Leutkirch

[customer_logo] => images/featured/gss-logo-hoch-eda04ffd.png

[titelbild] => images/referenzen/Abb1_Unterricht-KFZ_web.jpg

[sectorId] => COM_EWMREFERENCE_SONSTIGE

[materialId] => ["COM_EWMREFERENCE_ALL"]

[processId] => ["COM_EWMREFERENCE_ALL_VERF"]

[published] => 1

[checked_out] => 0

[checked_out_time] => 0000-00-00 00:00:00

[benefit_headline] => Geschwister-Scholl-Schule nutzt EWM-Komplettlösung. Berufsschüler werden mit ewm Xnet ausgebildet

[benefit_subtext] => Die Geschwister-Scholl-Schule, Kompetenzzentrum für Gewerbe, Pflege, Soziales und Technik in Leutkirch, bereitet ihre Schülerinnen und Schüler auf eine Zukunft in Industrie 4.0 vor. Im Bereich Metallbau nutzt Anton Netzer, Technischer Lehrer, dafür die Welding-4.0-Lösung der EWM AG aus Mündersbach.

[teaser] => Industrie 4.0 ist, wenn sich Menschen, Maschinen und industrielle Prozesse intelligent vernetzen. So definiert das Bundesministerium für Wirtschaft und Energie die vierte industrielle Revolution, die derzeit in den Unternehmen Einzug hält. Die Geschwister-Scholl-Schule, Kompetenzzentrum für Gewerbe, Pflege, Soziales und Technik in Leutkirch, bereitet ihre Schülerinnen und Schüler genau darauf vor. Im Bereich Metallbau nutzt Anton Netzer, Technischer Lehrer, dafür die Welding-4.0-Lösung der EWM AG aus Mündersbach.

[casestudy_status] => Industrie 4.0 ist inzwischen in allen metallverarbeitenden Unternehmen ein Thema. Viele Betriebe arbeiten bereits mit vernetzten Prozessen und nutzen dabei modernste Schweißgeräte und digitale Managementlösungen. Die Geschwister-Scholl-Schule stand vor der Herausforderung, ihre Schüler auf diesen Alltag vorzubereiten und sie dafür auszubilden. „Unsere Schüler sollen das lernen, was in den Betrieben angeboten wird“, so Netzers Wunsch. Doch bis 2020 standen der Schule dafür nur stufengeschaltete Geräte zur Verfügung.