- Está aquí:

-

Inicio

- Referencias

Informepráctico

| Sector: | Montaje de tuberías |

| Material: | Aleación con base de níquel |

| Procesos de soldadura: | MAG con hilo caliente |

| Palabras clave: | Soldadura MAG, Phoenix, tigSpeed, Soldadura de recargue, Base de níquel, Hilo caliente, mecánico, |

Soldadura de recargue con hasta 13,8 kg de rendimiento de fusión

La situación de partida:

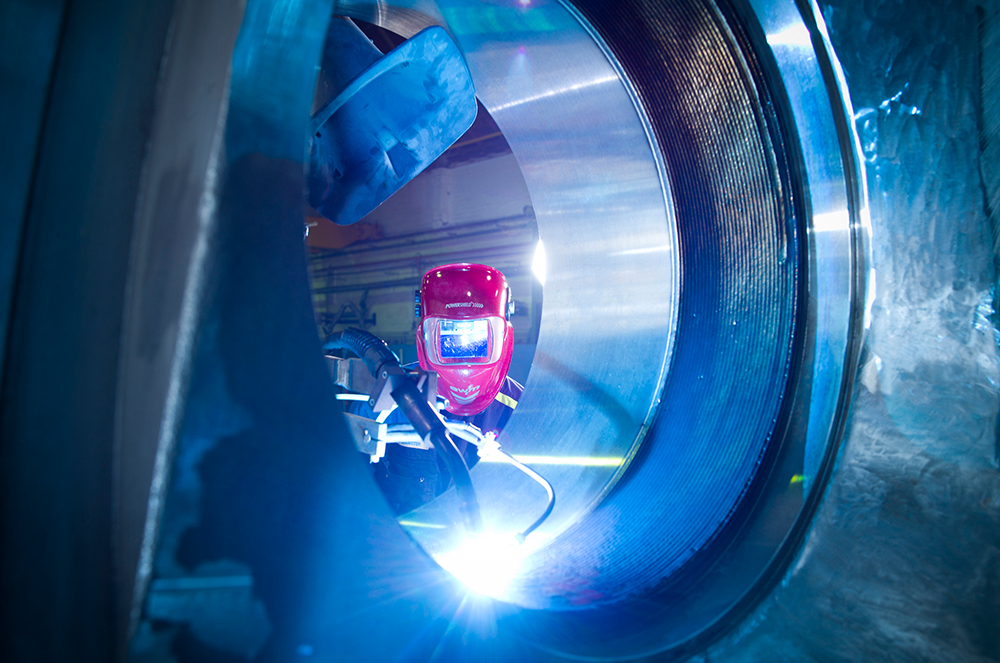

El NBA 625 es una aleación con base de níquel con muy buena resistencia a la corrosión, aunque solo mientras se conserve su composición tecnológica. El contenido en hierro puede afectar especialmente a sus características materiales. Por tanto, es una operación muy difícil aplicar una capa de NBA 625 mediante un procedimiento térmico sobre un acero que contenga carbono sin que se mezclen en gran medida los diferentes materiales y conservando la pureza de la capa aplicada. Estas capas se soldaron en grandes piezas de manera mecanizada, bien por procedimiento MAG y un rendimiento de fusión de 5 kilogramos por hora, o bien con TIG y un rendimiento de fusión de 2,5 kilogramos por hora.

El NBA 625 es una aleación con base de níquel con muy buena resistencia a la corrosión, aunque solo mientras se conserve su composición tecnológica. El contenido en hierro puede afectar especialmente a sus características materiales. Por tanto, es una operación muy difícil aplicar una capa de NBA 625 mediante un procedimiento térmico sobre un acero que contenga carbono sin que se mezclen en gran medida los diferentes materiales y conservando la pureza de la capa aplicada. Estas capas se soldaron en grandes piezas de manera mecanizada, bien por procedimiento MAG y un rendimiento de fusión de 5 kilogramos por hora, o bien con TIG y un rendimiento de fusión de 2,5 kilogramos por hora.

La solución:

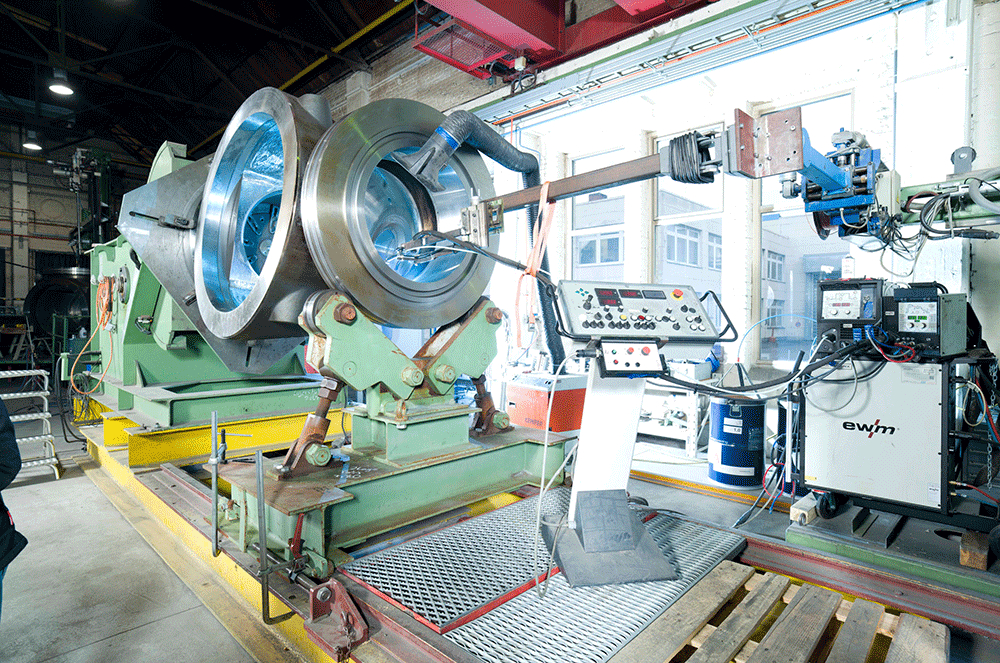

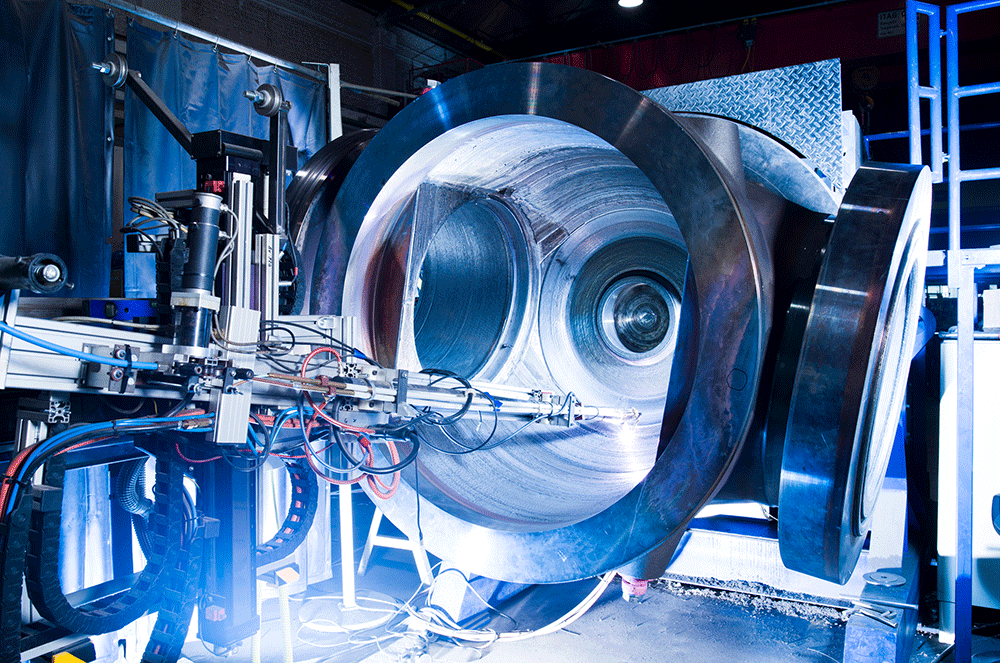

El objetivo es conseguir el mayor rendimiento de fusión posible con muy poca mezcla. Aunque incluso a los propios ingenieros de aplicaciones de EWM les pareció extraño en un primer momento, la soldadura MAG se combinó en ITAG con una alimentación de hilo adicional con ayuda del alimentador de hilo caliente tigSpeed. La idea que había detrás de esto era llevar más energía de arco voltaico a los consumibles de soldadura. De este modo se fundió menos material de base, lo cual fue beneficioso para la pureza de la capa aplicada. Esto permitió duplicar de una sola vez la capacidad de activación y, por tanto, el rendimiento de fusión.

El objetivo es conseguir el mayor rendimiento de fusión posible con muy poca mezcla. Aunque incluso a los propios ingenieros de aplicaciones de EWM les pareció extraño en un primer momento, la soldadura MAG se combinó en ITAG con una alimentación de hilo adicional con ayuda del alimentador de hilo caliente tigSpeed. La idea que había detrás de esto era llevar más energía de arco voltaico a los consumibles de soldadura. De este modo se fundió menos material de base, lo cual fue beneficioso para la pureza de la capa aplicada. Esto permitió duplicar de una sola vez la capacidad de activación y, por tanto, el rendimiento de fusión.

El éxito:

Los rendimientos de fusión de hasta 13,8 kg por hora son más del doble que con la soldadura MAG, y cuatro veces más que con la soldadura TIG de hilo caliente. Además, las pasadas de soldadura, muy cercanas unas de otras gracias a la altísima constancia en la alimentación del hilo y en los parámetros de soldadura, tan solo presentan una mínima ondulación (de menos de 0,5 milímetros). Así, las soldaduras de la capa aplicada tan solo se deben realizar aproximadamente 1 milímetro más altas que la posterior medida nominal, que se consigue mediante arranque de virutas. Esto permite a ITAG ahorrar no solo tiempo, sino también una gran cantidad de material costoso.

Los rendimientos de fusión de hasta 13,8 kg por hora son más del doble que con la soldadura MAG, y cuatro veces más que con la soldadura TIG de hilo caliente. Además, las pasadas de soldadura, muy cercanas unas de otras gracias a la altísima constancia en la alimentación del hilo y en los parámetros de soldadura, tan solo presentan una mínima ondulación (de menos de 0,5 milímetros). Así, las soldaduras de la capa aplicada tan solo se deben realizar aproximadamente 1 milímetro más altas que la posterior medida nominal, que se consigue mediante arranque de virutas. Esto permite a ITAG ahorrar no solo tiempo, sino también una gran cantidad de material costoso.