- Du är här:

-

Start

- Referenser

PraxisReport

| Bransch: | Rörledningskonstruktion |

| Material: | nickelbaslegering |

| Svetsprocesser: | MAG-hettråd |

| Slogan | MAG-svetsning, Phoenix, tigSpeed, fyllnadssvetsning, nickelbas, hettråd, mekaniserad, |

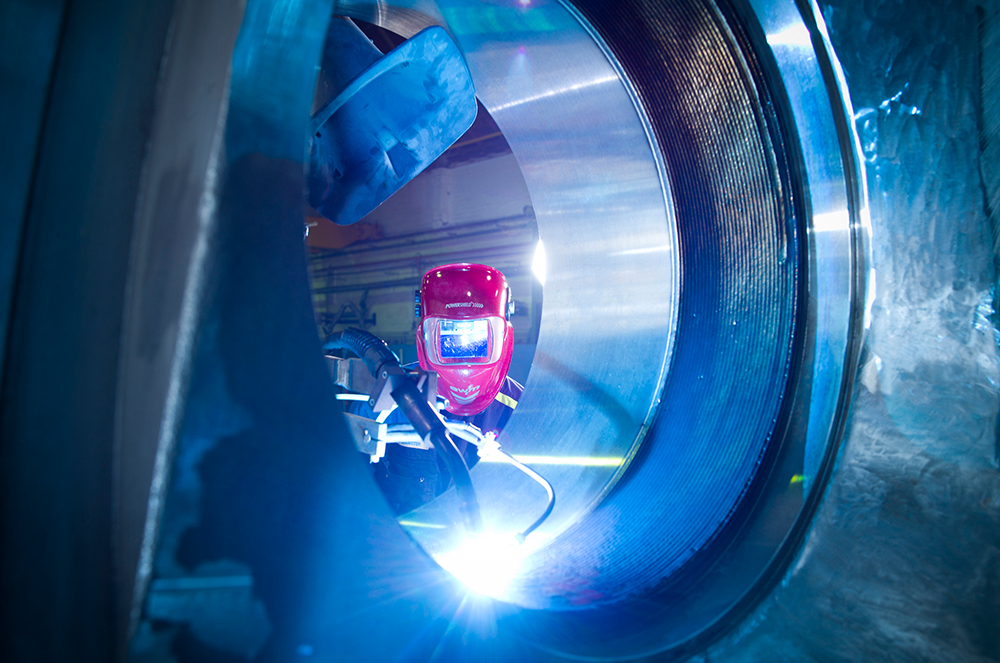

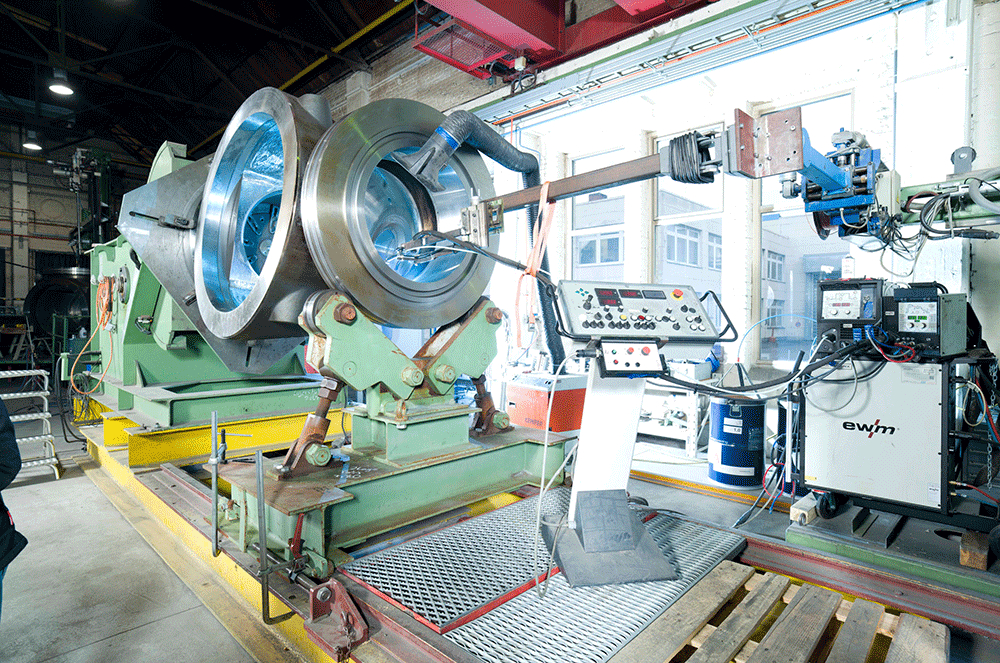

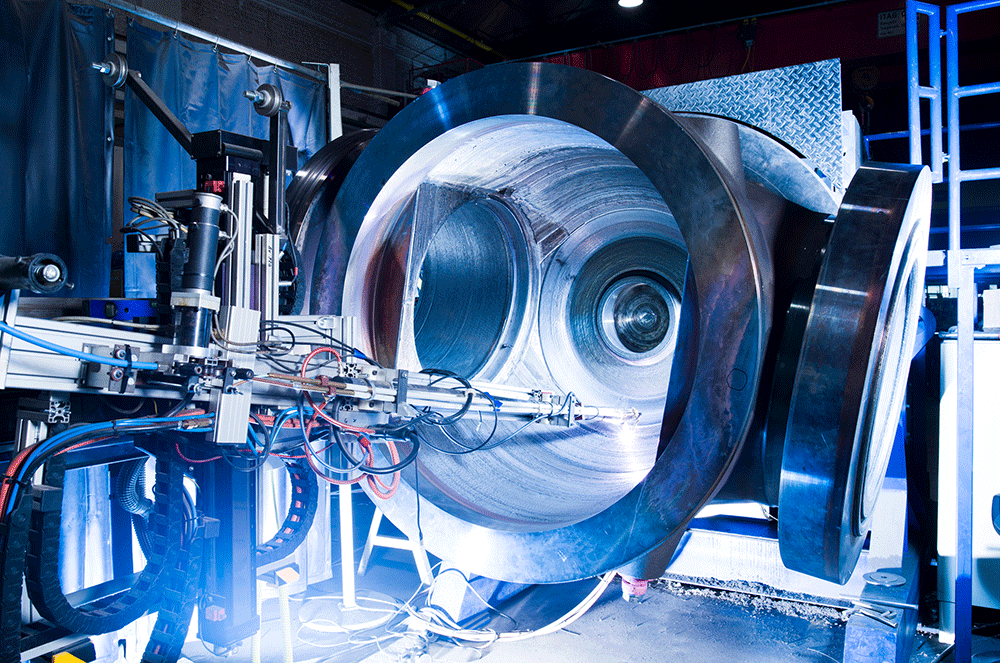

Fyllnadssvetsning med upp till 13,8 kg smälteffekt

Utgångsläget:

NBA 625 är en nickelbaserad legering med mycket god korrosionsbeständighet – dock bara så länge den tekniska sammansättningen bibehålls. Speciellt kan järnhalten påverka materialegenskaperna. Det är alltså mycket svårt att med termiska metoder föra på ett NBA 625-lager på kolhaltigt stål utan att blanda de olika materialen för mycket och bibehålla renheten i det påförda lagret. Dessa lager svetsas till stor del mekaniskt, antingen med MAG-metod och en smälteffekt på 5 kg per timme eller med TIG och en smälteffekt på 2,5 kg per timme.

NBA 625 är en nickelbaserad legering med mycket god korrosionsbeständighet – dock bara så länge den tekniska sammansättningen bibehålls. Speciellt kan järnhalten påverka materialegenskaperna. Det är alltså mycket svårt att med termiska metoder föra på ett NBA 625-lager på kolhaltigt stål utan att blanda de olika materialen för mycket och bibehålla renheten i det påförda lagret. Dessa lager svetsas till stor del mekaniskt, antingen med MAG-metod och en smälteffekt på 5 kg per timme eller med TIG och en smälteffekt på 2,5 kg per timme.

Lösningen:

Målet är att uppnå en så hög smälteffekt som möjligt samtidigt som uppblandningen hålls så låg som möjligt. Även om till och med tillämpningsteknikerna hos EWM till en början var tveksamma, så valde man att kombinera MAG-svetsningen hos ITAG med en extra trådmatning med hjälp av varmtrådsmataren tigSpeed. Anledningen var att man ville föra in mer ljusbågsenergi i tillsatsmaterialet. Det leder till att en mindre andel av grundmaterialet smälter, vilket främjar renheten hos det påförda lagret. På så sätt kan transportkapaciteten och därmed smälteffekten fördubblas på en och samma gång.

Målet är att uppnå en så hög smälteffekt som möjligt samtidigt som uppblandningen hålls så låg som möjligt. Även om till och med tillämpningsteknikerna hos EWM till en början var tveksamma, så valde man att kombinera MAG-svetsningen hos ITAG med en extra trådmatning med hjälp av varmtrådsmataren tigSpeed. Anledningen var att man ville föra in mer ljusbågsenergi i tillsatsmaterialet. Det leder till att en mindre andel av grundmaterialet smälter, vilket främjar renheten hos det påförda lagret. På så sätt kan transportkapaciteten och därmed smälteffekten fördubblas på en och samma gång.

Succén:

Smälteffekter på upp till 13,8 kg per timme är mer än dubbelt så mycket som vid MAG-svetsning och fyra gånger så mycket som vid TIG-hettrådssvetsning. Dessutom visar de tätt liggande svetssträngarna på mycket låg vågighet (mindre än 0,5 millimeter) tack vare trådmatningens och svetsparametrarnas extremt höga stabilitet. Det innebär att svetsningarna på det påförda lagret bara behöver göras ungefär 1 mm högre än det senare börvärdet som uppnås vid spånskärning. På så sätt kan ITAG utöver tidsbesparingen även spara in på en stor mängd dyra material.

Smälteffekter på upp till 13,8 kg per timme är mer än dubbelt så mycket som vid MAG-svetsning och fyra gånger så mycket som vid TIG-hettrådssvetsning. Dessutom visar de tätt liggande svetssträngarna på mycket låg vågighet (mindre än 0,5 millimeter) tack vare trådmatningens och svetsparametrarnas extremt höga stabilitet. Det innebär att svetsningarna på det påförda lagret bara behöver göras ungefär 1 mm högre än det senare börvärdet som uppnås vid spånskärning. På så sätt kan ITAG utöver tidsbesparingen även spara in på en stor mängd dyra material.