- Aktuelle Seite:

- Startseite

PraxisReport

| Branche: | Sonstige |

| Material: | Metall Stahl |

| Schweißprozesse: | WAAM (additive Fertigung) |

| Schlagworte: | WAAM, 3D-Druck, Schichtbildung, Tetrix352, Tetrix552, |

Präzise Schweißtechnik für die additive Fertigung

Die Ausgangslage:

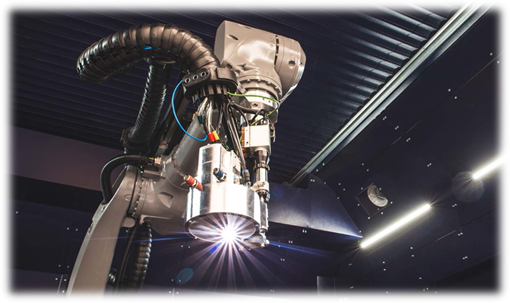

Die additive Fertigung mit Draht (WAAM) bietet enorme Chancen, stellt Unternehmen aber auch vor besondere Herausforderungen. Um komplexe Metallstrukturen zuverlässig aufzubauen, müssen die eingesetzten Schweißsysteme über viele Stunden hinweg absolut präzise und stabil arbeiten. Für WAAM3D war daher klar: Eine Lösung musste gefunden werden, die eine gleichmäßige Schichtbildung, hohe Wiederholgenauigkeit und eine konstante Qualität auch bei langen Fertigungsprozessen gewährleistet.

Die additive Fertigung mit Draht (WAAM) bietet enorme Chancen, stellt Unternehmen aber auch vor besondere Herausforderungen. Um komplexe Metallstrukturen zuverlässig aufzubauen, müssen die eingesetzten Schweißsysteme über viele Stunden hinweg absolut präzise und stabil arbeiten. Für WAAM3D war daher klar: Eine Lösung musste gefunden werden, die eine gleichmäßige Schichtbildung, hohe Wiederholgenauigkeit und eine konstante Qualität auch bei langen Fertigungsprozessen gewährleistet.

Die Lösung:

Die Wahl fiel auf die Plasmaschweißsysteme von EWM. Mit den Modellen Tetrix 352 und 552 kann WAAM3D die Prozessparameter exakt steuern und damit einen kontrollierten, reproduzierbaren Materialauftrag sicherstellen. Die hohe Einschaltdauer und die Flexibilität im Einsatz verschiedener Werkstoffe machen die Geräte zur idealen Lösung für die besonderen Anforderungen der WAAM-Technologie. Zudem lassen sich die Stromquellen problemlos in die bestehenden Automatisierungssysteme von WAAM3D integrieren, was einen durchgehend effizienten und robusten Produktionsprozess ermöglicht.

Die Wahl fiel auf die Plasmaschweißsysteme von EWM. Mit den Modellen Tetrix 352 und 552 kann WAAM3D die Prozessparameter exakt steuern und damit einen kontrollierten, reproduzierbaren Materialauftrag sicherstellen. Die hohe Einschaltdauer und die Flexibilität im Einsatz verschiedener Werkstoffe machen die Geräte zur idealen Lösung für die besonderen Anforderungen der WAAM-Technologie. Zudem lassen sich die Stromquellen problemlos in die bestehenden Automatisierungssysteme von WAAM3D integrieren, was einen durchgehend effizienten und robusten Produktionsprozess ermöglicht.

Der Erfolg:

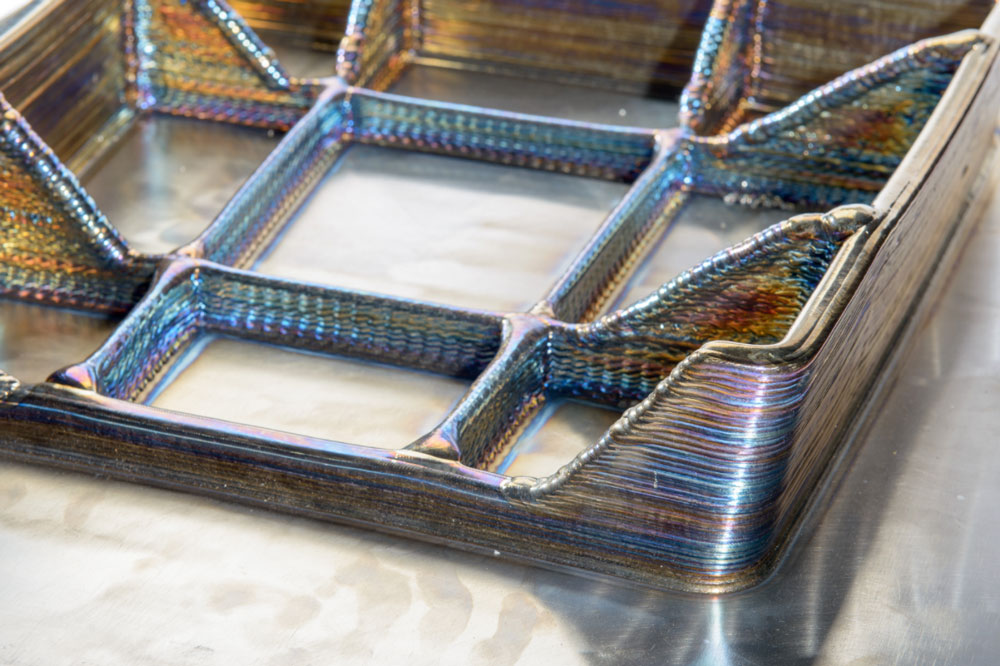

Durch den Einsatz der EWM-Schweißtechnik konnte WAAM3D die Prozesssicherheit und Stabilität deutlich erhöhen. Schweißfehler, insbesondere bei anspruchsvollen Werkstoffen wie Titan oder Inconel, werden zuverlässig vermieden. Das Unternehmen profitiert von einer gleichbleibend hohen Bauteilqualität und kann seinen Kunden sichere und reproduzierbare Ergebnisse garantieren. Neben den technischen Vorteilen schätzt WAAM3D auch die enge Zusammenarbeit mit EWM: schnelle Unterstützung, kompetente Beratung und die Sicherheit, für die künftige Weiterentwicklung der Technologie bestens gerüstet zu sein.

Durch den Einsatz der EWM-Schweißtechnik konnte WAAM3D die Prozesssicherheit und Stabilität deutlich erhöhen. Schweißfehler, insbesondere bei anspruchsvollen Werkstoffen wie Titan oder Inconel, werden zuverlässig vermieden. Das Unternehmen profitiert von einer gleichbleibend hohen Bauteilqualität und kann seinen Kunden sichere und reproduzierbare Ergebnisse garantieren. Neben den technischen Vorteilen schätzt WAAM3D auch die enge Zusammenarbeit mit EWM: schnelle Unterstützung, kompetente Beratung und die Sicherheit, für die künftige Weiterentwicklung der Technologie bestens gerüstet zu sein.