- Aktuelle Seite:

-

Startseite

- Referenzen

PraxisReport

| Branche: | Anlagenbau |

| Material: | Stahl, Edelstahl, Aluminium |

| Schweißprozesse: | tigSpeed |

| Schlagworte: |

Nur noch ein Viertel der Schweißzeit

Die Ausgangslage:

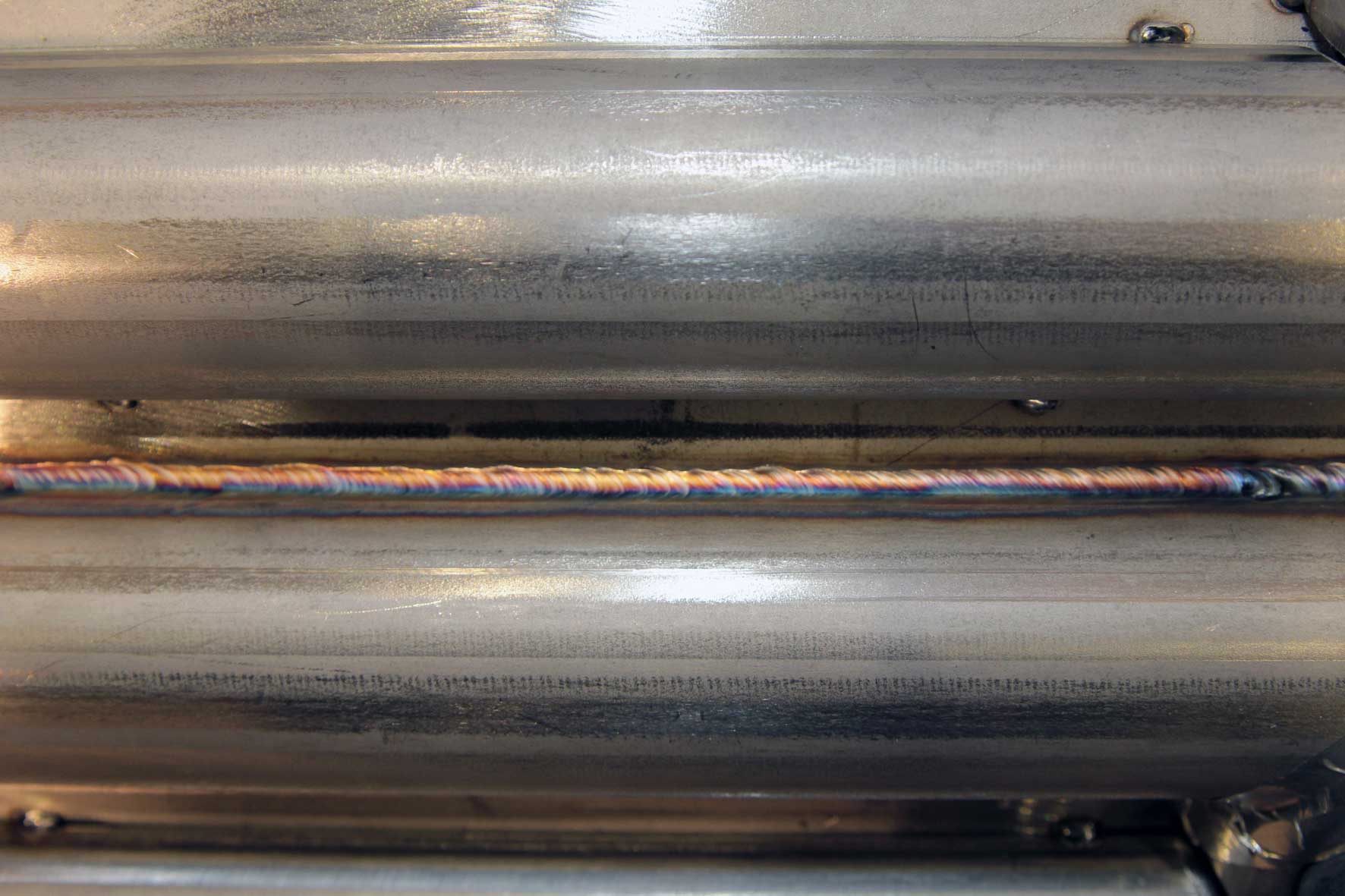

Die für Rührwerke notwendigen Kühlschlangen werden üblicherweise als Halbrohre von außen auf die Behälterhülle aufgeschweißt. Bei großen Rührwerksbehältern können sich die Nahtlängen schnell auf mehrere Hundert Meter addieren. Um den Industrienormen gerecht zu werden, müssen die Wurzellagen per WIG-Verfahren geschweißt werden. Die Decklage wird anschließend mit dem MAG-Verfahren hergestellt. Die Fertigungszeiten für einen Meter WIG-Naht liegen mit rund 25 Minuten deutlich über den Schweißgeschwindigkeiten des MAG-Schweißens.

Die für Rührwerke notwendigen Kühlschlangen werden üblicherweise als Halbrohre von außen auf die Behälterhülle aufgeschweißt. Bei großen Rührwerksbehältern können sich die Nahtlängen schnell auf mehrere Hundert Meter addieren. Um den Industrienormen gerecht zu werden, müssen die Wurzellagen per WIG-Verfahren geschweißt werden. Die Decklage wird anschließend mit dem MAG-Verfahren hergestellt. Die Fertigungszeiten für einen Meter WIG-Naht liegen mit rund 25 Minuten deutlich über den Schweißgeschwindigkeiten des MAG-Schweißens.

Die Lösung:

Mit dem Drahtfördersystem tigSpeed für das WIG-Schweißen ist eine kontinuierliche WIG-Schweißung mit endloser Zuführung des Zusatzwerkstoffs möglich, ohne Ansatzstellen durch den Wechsel der Schweißstäbe. Und: Durch den Einsatz von Heißdraht kann mehr Material aufgeschmolzen und folglich mit höherer Geschwindigkeit geschweißt werden.

Mit dem Drahtfördersystem tigSpeed für das WIG-Schweißen ist eine kontinuierliche WIG-Schweißung mit endloser Zuführung des Zusatzwerkstoffs möglich, ohne Ansatzstellen durch den Wechsel der Schweißstäbe. Und: Durch den Einsatz von Heißdraht kann mehr Material aufgeschmolzen und folglich mit höherer Geschwindigkeit geschweißt werden.

Der Erfolg:

Nur noch fünf Minuten benötigen die Schweißer von AST Apparatebau heutzutage für einen Meter kontinuierliche WIG-Schweißnaht mit tigSpeed und Heißdraht. Das ist eine Zeitersparnis von rund 75 Prozent gegenüber dem manuellen Schweißprozess. Dieses Verfahren weist für den technischen Geschäftsführer Joachim Jung noch einen weiteren Vorteil auf: „Besonders attraktiv ist beim WIG-Schweißen mit tigSpeed die Möglichkeit, die Schweißaufgabe weiter zu automatisieren.“ Doch auch wenn das Unternehmen diesen Weg noch nicht beschreitet, hat die hohe Produktivitätssteigerung des neuen Verfahrens dort so überzeugt, dass nun auch die Stutzen mit tigSpeed und Heißdraht verschweißt werden sollen – und Stutzen gibt es an den Rührwerksbehältern eine ganze Menge.

Nur noch fünf Minuten benötigen die Schweißer von AST Apparatebau heutzutage für einen Meter kontinuierliche WIG-Schweißnaht mit tigSpeed und Heißdraht. Das ist eine Zeitersparnis von rund 75 Prozent gegenüber dem manuellen Schweißprozess. Dieses Verfahren weist für den technischen Geschäftsführer Joachim Jung noch einen weiteren Vorteil auf: „Besonders attraktiv ist beim WIG-Schweißen mit tigSpeed die Möglichkeit, die Schweißaufgabe weiter zu automatisieren.“ Doch auch wenn das Unternehmen diesen Weg noch nicht beschreitet, hat die hohe Produktivitätssteigerung des neuen Verfahrens dort so überzeugt, dass nun auch die Stutzen mit tigSpeed und Heißdraht verschweißt werden sollen – und Stutzen gibt es an den Rührwerksbehältern eine ganze Menge.